Conceitos Fundamentais de Compósitos de Matriz Metálica

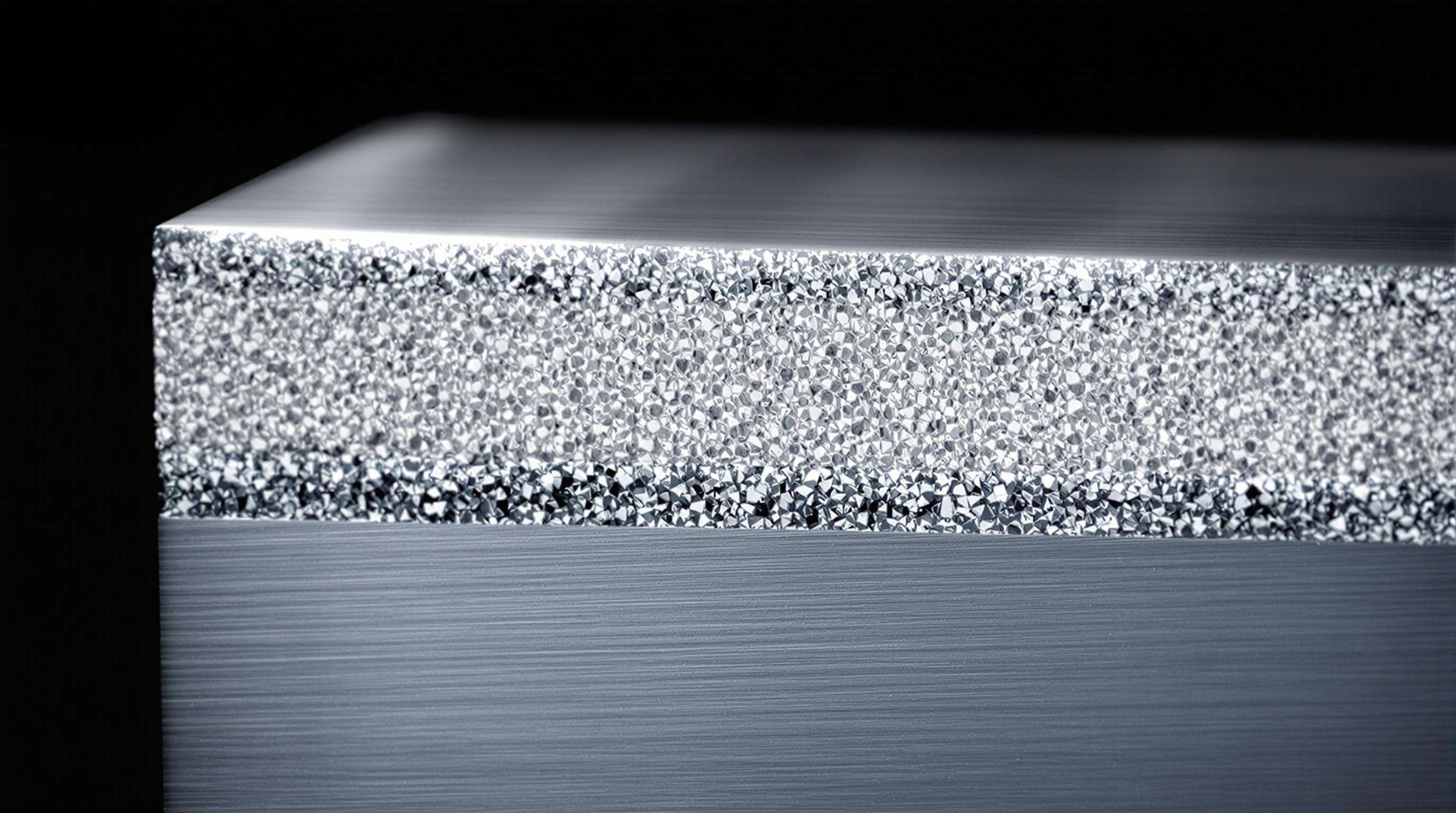

Os compósitos de matriz metálica (CMM) são constituídos por uma base metálica, como alumínio, magnésio ou titânio, e reforços cerâmicos ou minerais, utilizados para melhorar as características mecânicas e térmicas. Essa combinação permite uma maior relação resistência-peso e maior resistência ao desgaste, propriedades desejáveis para aplicações aeroespaciais, automotivas e de defesa. Quando utilizados em ligas de alumínio, agentes de reforço particulados, como o diborato de titânio, podem aumentar a dureza da liga em 40% ou um pouco mais, sem degradar a estabilidade térmica.

A eficácia dos MMCs depende da sinergia otimizada entre matriz e reforço. Técnicas como fundição sob agitação ou metalurgia do pó garantem uma dispersão uniforme dos reforços, melhorando a resistência à tração e à fadiga sem prejudicar a ductilidade. Pesquisas confirmam que os compósitos otimizados podem reduzir o peso dos componentes em 25–30%, ao mesmo tempo que prolongam a vida útil em condições abrasivas.

| Componentes Principais dos MMCs | Papel no Sistema de Material | Impacto no Desempenho |

|---|---|---|

| Matriz Metálica (ex.: ligas de Al) | Meio principal de suporte de carga | Fornece ductilidade e condutividade térmica |

| Reforços (ex.: TiB₂) | Fase secundária de reforço | Melhora a dureza e resistência ao desgaste em 30–45% |

| Ligação Interfacial | Acoplamento entre matriz e reforço | Determina a eficiência da transferência de tensão e resistência à fissuração |

A interface entre matriz e reforço é fundamental — uma ligação fraca leva à saída das partículas sob tensão. Processos avançados minimizam defeitos, garantindo uma transferência coesa de tensão sob cargas dinâmicas. Isso torna os MMCs altamente versáteis, especialmente em aplicações com temperaturas extremas e alto atrito. Cientistas de materiais continuam aprimorando essas interfaces para melhorar soluções industriais.

Propriedades mecânicas que impulsionam a resistência ao desgaste industrial

A resistência ao desgaste industrial depende de duas propriedades mecânicas principais:

- Dureza — Protege contra penetração superficial e perda de material.

- Resistência à Tração — Evita a iniciação de fissuras durante carregamentos cíclicos.

Compósitos de matriz de alumínio (AMCs) destacam-se em aplicações industriais devido a reforços cerâmicos como o carbeto de silício, que podem aumentar a dureza Vickers em 40% em relação às ligas base. Isso melhora a durabilidade em sistemas de alto contato, como bombas hidráulicas e rolamentos de esteiras transportadoras, reduzindo os ciclos de substituição e minimizando a perda de energia por atrito.

Dureza e Resistência à Tração em Compósitos à Base de Alumínio

Compósitos de alumínio reforçados com partículas melhoram a resistência ao desgaste ao bloquear fisicamente os movimentos de discordância. A dispersão secundária de carbeto de silício (SiC) ou alumina (Al₂O₃) atua como uma barreira microestrutural fundamental, permitindo alcançar maior dureza, mantendo uma resistência à tração de 350–400 MPa — essencial para evitar alterações dimensionais devido a forças de cisalhamento. As taxas de desgaste dos compósitos são 60% menores do que as da liga matriz em condições de deslizamento seco, quando utilizados como material para matriz de extrusão.

Papel dos Reforços Híbridos no Aprimoramento das Propriedades

Reforços híbridos combinam múltiplos mecanismos de reforço:

- Partículas em escala nano (por exemplo, carbeto de silício) melhoram a dureza superficial.

- Aditivos fibrosos (por exemplo, nanotubos de carbono) absorvem energia de impacto e bloqueiam a propagação de trincas.

Essa abordagem aumenta a tenacidade à fratura em 25% e minimiza o desgaste por descamação. Por exemplo, compósitos metálicos matriciais (MMCs) híbridos de diboreto de titânio/óxido de alumínio apresentam perda de material 50% menor do que alternativas com reforço único em testes em equipamentos de mineração.

Técnicas de Fabricação para MMCs de Alto Desempenho

Fundição versus Metalurgia do Pó na Fabricação de MMCs

Dois métodos principais dominam a produção de MMCs:

- Fundição por Agitação — Mais econômico (~40% mais barato do que métodos com pó) e escalável para componentes grandes. Moldes pré-aquecidos (~300°C) e temperaturas precisas do metal fundido (1200°C ±5°C) alcançam homogeneidade de reforço de 92-96%.

- Metalurgia do Pó — Produz nanocompósitos com ∞0,3% de porosidade, essencial para aplicações aeroespaciais. Embora 18-22% mais caro, permite combinações avançadas de materiais, como titânio reforçado com carboneto de tungstênio.

Otimizando a Distribuição de Reforço por Meio do Processamento

Parâmetros-chave para dispersão uniforme do reforço:

- Temperatura de pré-aquecimento (400°C ideal para partículas cerâmicas)

- Velocidade de agitação (600-800 RPM para integração de nanopartículas)

- Taxa de solidificação (<5°C/s para evitar segregação)

- Correspondência de expansão térmica (Δ± < 2 µm/m·K)

- Prensagem isostática a quente (150MPa/500°C ciclos)

Técnicas híbridas, como agitação ultrassônica combinada com mistura tixotrópica, reduzem defeitos de aglomeração em 73% em compósitos de alumínio-grafeno. Métodos emergentes, como alinhamento assistido por campo magnético, melhoram a resistência ao desgaste anisotrópico em 4-6 vezes.

Condições de Deslizamento Seco e Variáveis de Taxa de Desgaste

Em deslizamento seco, três mecanismos principais de desgaste predominam:

- Adesão — Transferência de material da superfície devido a alta fricção.

- Desgaste — Partículas duras raspando a superfície.

- Oxidação — Degradação química sob calor.

Concentrações mais altas de reforço reduzem as taxas de desgaste em mais de 40%, mas podem aumentar os coeficientes de fricção. Testes padronizados do tipo pino-disco medem a perda volumétrica por desgaste e o coeficiente de fricção (COF).

Efeitos da Carga e Velocidade sobre os Coeficientes de Atrito

-

Carga aumentada (acima de 60N) eleva exponencialmente o COF, intensificando as taxas de desgaste em 150%.

-

Maior velocidade de deslizamento amolece a matriz a >180°C, reduzindo temporariamente o atrito antes do desgaste catastrófico ocorrer. Condições ideais para compósitos híbridos:

- Cargas abaixo de 40N

- Velocidades entre 1-2 m/s

Isso estabiliza o COF abaixo de 0,3 enquanto minimiza o desgaste.

Modelos de Machine Learning para Previsão de Desgaste

O aprendizado de máquina (ML) acelera o desenvolvimento de materiais prevendo o desempenho de desgaste. Algoritmos como Random Forest (RF) e Regressão por Processos Gaussianos (GPR) analisam múltiplas variáveis (taxas de reforço, carga, velocidade) com precisão superior a 92%.

Pesquisas mostram que GPR reduz em 70% as iterações experimentais em compósitos reforçados com TiB₂. Algoritmos híbridos identificam as condições ótimas — por exemplo, o reforço com 7-9% de cinzas de resíduos agrícolas diminui a variância do coeficiente de atrito (COF) em 35%.

Análise de Custo-Benefício de Materiais Avançados de Reforço

Considerações econômicas

- Custos de Matéria-Prima aumenta em 35-60% com reforços cerâmicos avançados.

- Processamento especializado acrescenta 25% aos custos operacionais.

- Ampliar o volume de produção em 30% é necessário para compensar os investimentos em P&D.

Impacto Ambiental

- Sistemas de Reciclagem em Loop Fechado exige 40% de investimento inicial maior do que os modelos lineares.

- Mandatos de sustentabilidade impulsiona as indústrias em direção a materiais de reforço ecológicos.

Apesar dos custos mais altos, a vida útil prolongada das ferramentas (15-20% a mais) em ambientes com alto desgaste justifica o investimento em aplicações de alto desempenho.

Perguntas Frequentes

O que são Compósitos de Matriz Metálica?

Compósitos de Matriz Metálica (CMMs) são materiais compostos por uma base metálica reforçada com componentes cerâmicos ou minerais para melhorar as propriedades mecânicas e térmicas.

Por que os CMMs são benéficos para aplicações industriais?

Os CMMs oferecem uma alta relação entre tensão e resistência e maior resistência ao desgaste, tornando-os ideais para aplicações em aeroespacial, automotiva e defesa.

Quais são os métodos primários de fabricação de CMMs?

A fundição sob agitação e a metalurgia do pó são os principais métodos utilizados para produzir CMMs, cada um oferecendo vantagens únicas em termos de custo e qualidade do material.

Como os materiais de reforço impactam a resistência ao desgaste?

Os materiais de reforço reduzem as taxas de desgaste e aumentam a dureza, oferecendo maior durabilidade em aplicações industriais.

Sumário

- Conceitos Fundamentais de Compósitos de Matriz Metálica

- Propriedades mecânicas que impulsionam a resistência ao desgaste industrial

- Técnicas de Fabricação para MMCs de Alto Desempenho

- Condições de Deslizamento Seco e Variáveis de Taxa de Desgaste

- Análise de Custo-Benefício de Materiais Avançados de Reforço

- Perguntas Frequentes