Conceptos Fundamentales de Materiales Compuestos con Matriz Metálica

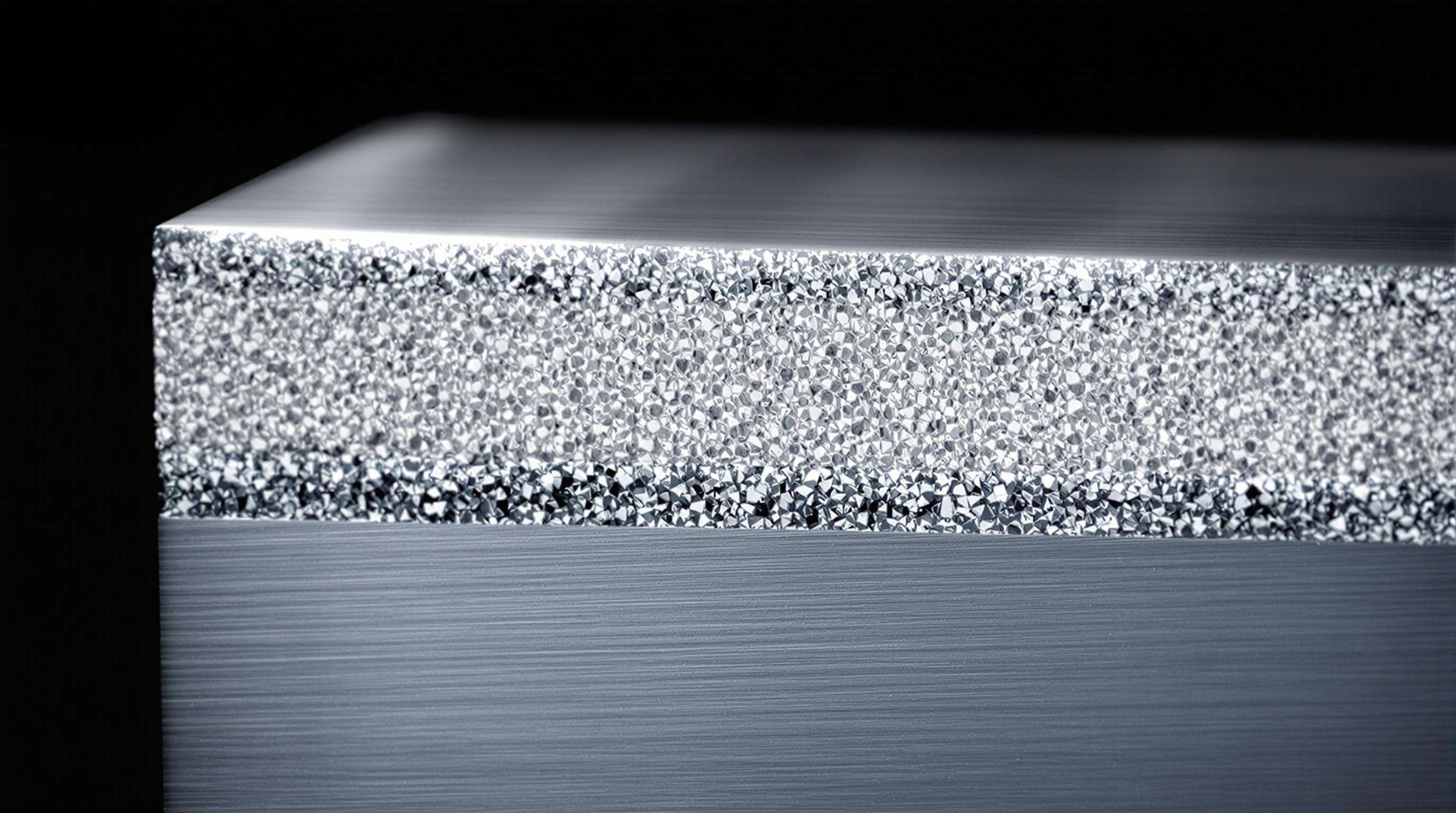

Los materiales compuestos con matriz metálica (MMC) consisten en una base metálica, como aluminio, magnesio o titanio, y refuerzos cerámicos o minerales, utilizados para mejorar las características mecánicas y térmicas. Esta combinación permite una mayor relación resistencia-peso y una mayor resistencia al desgaste, propiedades todas ellas deseables en aplicaciones aeroespaciales, automotrices y de defensa para los MMC. Cuando se utilizan en aleaciones de aluminio, agentes de refuerzo particulados como el diboruro de titanio pueden aumentar la dureza de la aleación en un 40% o ligeramente más, sin degradar su estabilidad térmica.

La eficacia de los MMC depende de la optimización de la sinergia entre la matriz y el refuerzo. Técnicas como la fundición con agitación o la metalurgia de polvos garantizan una dispersión uniforme de los refuerzos, mejorando la resistencia a la tracción y la resistencia a la fatiga sin sacrificar la ductilidad. Investigaciones confirman que los compuestos optimizados pueden reducir el peso de los componentes en un 25–30% mientras extienden la vida útil en condiciones abrasivas.

| Componentes clave de los MMC | Papel en el sistema de materiales | Impacto en el Rendimiento |

|---|---|---|

| Matriz metálica (por ejemplo, aleaciones de Al) | Medio portador de carga principal | Proporciona ductilidad y conductividad térmica |

| Refuerzos (por ejemplo, TiB₂) | Fase secundaria de refuerzo | Mejora la dureza y la resistencia al desgaste en un 30–45% |

| Enlace de interfaz | Acoplamiento matriz-refuerzo | Determina la eficiencia de transferencia de esfuerzo y resistencia a las grietas |

La interfaz entre matriz y refuerzo es fundamental: una unión débil conduce a la extracción de partículas bajo tensión. Un procesamiento avanzado minimiza los defectos para garantizar una transferencia cohesiva de esfuerzos bajo cargas dinámicas. Esto hace que los MMC sean altamente versátiles, especialmente en aplicaciones de alta temperatura y fricción elevada. Los científicos de materiales continúan mejorando estas interfaces para optimizar soluciones industriales.

Propiedades mecánicas que impulsan la resistencia al desgaste industrial

La resistencia al desgaste industrial depende de dos propiedades mecánicas clave:

- Dureza — Protege contra la penetración superficial y pérdida de material.

- Resistencia a la Tracción — Evita la iniciación de grietas durante cargas cíclicas.

Los composites de matriz de aluminio (AMCs) destacan en aplicaciones industriales debido a refuerzos cerámicos como el carburo de silicio, los cuales pueden incrementar la dureza Vickers en un 40 % en comparación con las aleaciones base. Esto mejora la durabilidad en sistemas de alto contacto como bombas hidráulicas y rodamientos de transportadores, reduciendo los ciclos de reemplazo y minimizando las pérdidas de energía por fricción.

Dureza y Resistencia a la Tracción en Composites a Base de Aluminio

Los composites de aluminio reforzados con partículas mejoran la resistencia al desgaste al bloquear físicamente el movimiento de dislocaciones. La dispersión de refuerzos secundarios como carburo de silicio (SiC) o alúmina (Al₂O₃) actúa como una barrera microestructural clave que permite alcanzar una mayor dureza manteniendo una resistencia a la tracción de 350–400 MPa, lo cual es importante para prevenir cambios dimensionales causados por fuerzas de corte. Las tasas de desgaste de los composites son un 60 % menores que las de la aleación matriz bajo condiciones de deslizamiento seco cuando se utilizan como material para matrices de extrusión.

Papel de los Refuerzos Híbridos en la Mejora de Propiedades

Los refuerzos híbridos combinan múltiples mecanismos de refuerzo:

- Partículas a escala nanométrica (por ejemplo, carburo de silicio) mejoran la dureza superficial.

- Aditivos fibrosos (por ejemplo, nanotubos de carbono) absorben la energía del impacto y bloquean la propagación de grietas.

Este enfoque incrementa la tenacidad a la fractura en un 25 % y minimiza el desgaste por descamación. Por ejemplo, los MMC híbridos de diboruro de titanio/óxido de aluminio presentan una pérdida de material un 50 % menor que las alternativas con refuerzo único en pruebas realizadas en equipos mineros.

Técnicas de fabricación para MMC de alto rendimiento

Fundición frente a metalurgia de polvos en la fabricación de MMC

Dos métodos principales dominan la producción de MMC:

- Fundición por agitación — Más rentable (~40% más barato que los métodos en polvo) y escalable para componentes grandes. Los moldes precalentados (~300°C) y las temperaturas precisas del metal fundido (1200°C ±5°C) logran una homogeneidad del refuerzo del 92-96%.

- Metalurgia del Polvo — Produce nanocompuestos con ∞0,3% de porosidad, esencial para aplicaciones aeroespaciales. Aunque es 18-22% más caro, permite combinaciones avanzadas de materiales como titanio reforzado con carburo de tungsteno.

Optimización de la distribución del refuerzo mediante procesamiento

Parámetros clave para una dispersión uniforme del refuerzo:

- Temperatura de precalentamiento (400°C óptimo para partículas cerámicas)

- Velocidad de agitación (600-800 RPM para integración de nanopartículas)

- Velocidad de solidificación (<5°C/s para evitar segregación)

- Ajuste de la expansión térmica (Δ± < 2 µm/m·K)

- Prensado isostático en caliente (150MPa/500°C ciclos)

Técnicas híbridas como la agitación ultrasónica combinada con mezcla tixotrópica reducen los defectos de agrupamiento en un 73 % en composites de aluminio-grafeno. Métodos emergentes como el alineado asistido por campo magnético mejoran la resistencia al desgaste anisotrópico en un factor de 4-6.

Condiciones de deslizamiento seco y variables de la tasa de desgaste

Bajo deslizamiento seco, dominan tres mecanismos primarios de desgaste:

- Adherencia — Transferencia de material superficial debida a alta fricción.

- Abrasión — Partículas duras que rayan la superficie.

- Oxidación — Degradación química bajo calor.

Concentraciones más altas de refuerzo reducen las tasas de desgaste en más del 40 %, pero pueden incrementar los coeficientes de fricción. Pruebas normalizadas de pin-on-disc miden la pérdida volumétrica por desgaste y el coeficiente de fricción (COF).

Efectos de la Carga y la Velocidad en los Coeficientes de Fricción

-

Carga aumentada (por encima de 60N) incrementa el C.O.F. exponencialmente, intensificando las tasas de desgaste en un 150%.

-

Mayor velocidad de deslizamiento ablanda la matriz a >180°C, reduciendo temporalmente la fricción antes de que ocurra un desgaste catastrófico. Condiciones óptimas para compuestos híbridos:

- Cargas inferiores a 40N

- Velocidades entre 1-2 m/s

Esto estabiliza el C.O.F. por debajo de 0.3 mientras minimiza el desgaste.

Modelos de Aprendizaje Automático para la Predicción del Desgaste

El aprendizaje automático (ML) acelera el desarrollo de materiales al predecir el desempeño ante el desgaste. Algoritmos como Random Forest (RF) y Regresión por Procesos Gaussianos (GPR) analizan múltiples variables (proporciones de refuerzo, carga, velocidad) con una precisión superior al 92%.

La investigación muestra que GPR reduce en un 70% las iteraciones experimentales en compuestos reforzados con TiB₂. Algoritmos híbridos identifican las condiciones óptimas, por ejemplo: el uso de un 7-9% de ceniza de residuos agrícolas como refuerzo disminuye la varianza del coeficiente de fricción (COF) en un 35%.

Análisis de costos y beneficios de materiales avanzados de refuerzo

Consideraciones económicas

- Costos de Materia Prima aumenta entre un 35 y un 60% con refuerzos cerámicos avanzados.

- Procesamiento especializado agrega un 25% al costo general.

- Aumentar el volumen de producción en un 30% es necesario para compensar las inversiones en I+D.

Impacto Ambiental

- Sistemas de Reciclaje en Bucle Cerrado requieren una inversión inicial un 40% mayor que los modelos lineales.

- Mandatos de sostenibilidad impulsan a las industrias hacia materiales de refuerzo ecológicos.

A pesar de los mayores costos, la vida útil extendida de las herramientas (15-20% más larga) en entornos con alto desgaste justifica la inversión en aplicaciones de alto rendimiento.

Preguntas Frecuentes

¿Qué son los Materiales Compuestos con Matriz Metálica?

Los Materiales Compuestos con Matriz Metálica (MMCs) son materiales compuestos por una base metálica reforzada con componentes cerámicos o minerales para mejorar sus propiedades mecánicas y térmicas.

¿Por qué son beneficiosos los MMCs para aplicaciones industriales?

Los MMCs ofrecen una alta relación resistencia-peso y mayor resistencia al desgaste, lo que los hace ideales para aplicaciones en aeroespáctica, automotriz y defensa.

¿Cuáles son los métodos principales de fabricación de los MMCs?

La fundición con agitación y la metalurgia de polvos son los métodos principales utilizados para producir MMCs, cada uno ofreciendo ventajas únicas en términos de costo y calidad del material.

¿Cómo afectan los materiales de refuerzo a la resistencia al desgaste?

Los materiales de refuerzo reducen las tasas de desgaste y aumentan la dureza, ofreciendo una mayor durabilidad en aplicaciones industriales.

Tabla de Contenido

- Conceptos Fundamentales de Materiales Compuestos con Matriz Metálica

- Propiedades mecánicas que impulsan la resistencia al desgaste industrial

- Técnicas de fabricación para MMC de alto rendimiento

- Condiciones de deslizamiento seco y variables de la tasa de desgaste

- Análisis de costos y beneficios de materiales avanzados de refuerzo

- Preguntas Frecuentes