Основные понятия о Металлические матричные композиты

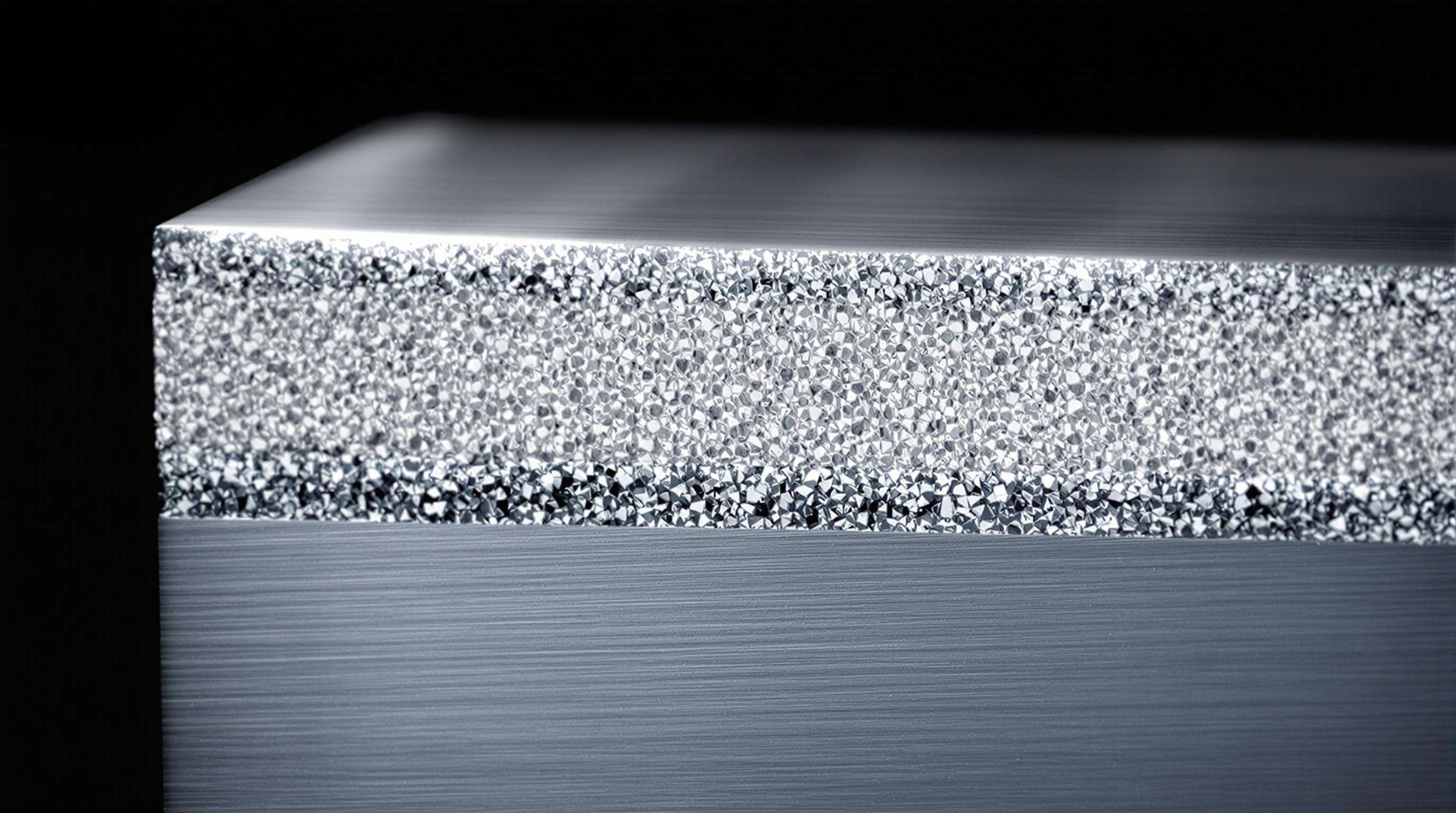

Металлические матричные композиты (ММК) состоят из металлической основы, такой как алюминий, магний или титан, и керамических или минеральных наполнителей, которые используются для улучшения механических и тепловых характеристик. Это сочетание обеспечивает более высокое соотношение прочности к весу и повышенную устойчивость к износу, что делает их желательными свойствами для аэрокосмической, автомобильной и оборонной промышленности. При использовании в алюминиевых сплавах частицами-усилителями, такими как дигидрид титана, можно увеличить твердость сплава на 40% или немного больше, без ухудшения тепловой стабильности.

Эффективность ММК зависит от оптимизированного синергетического эффекта матрицы и армирования. Такие методы, как перемешивающая отливка или порошковая металлургия, обеспечивают равномерное распределение армирующих компонентов, улучшая прочность на растяжение и сопротивление усталости без потери пластичности. Исследования подтверждают, что оптимизированные композиты могут снизить вес компонентов на 25–30% и продлить срок службы в условиях абразивного износа.

| Основные компоненты ММК | Роль в материале системы | Влияние на производительность |

|---|---|---|

| Металлическая матрица (например, сплавы Al) | Основная несущая среда | Обеспечивает пластичность и теплопроводность |

| Армирующие элементы (например, TiB₂) | Вторичная упрочняющая фаза | Повышает твердость и износостойкость на 30–45% |

| Межфазная связь | Связь матрицы с армированием | Определяет эффективность передачи напряжения и устойчивость к растрескиванию |

Матрично-армирующий интерфейс критичен — слабое сцепление приводит к выпучиванию частиц под напряжением. Современные методы обработки минимизируют дефекты, обеспечивая согласованную передачу напряжений под динамическими нагрузками. Это делает металломатричные композиты (ММК) очень универсальными, особенно в условиях экстремальных температур и высокого трения. Материаловеды продолжают совершенствовать эти интерфейсы для улучшения промышленных решений.

Механические свойства, обеспечивающие износостойкость в промышленности

Износостойкость в промышленности зависит от двух ключевых механических свойств:

- Твердость — Защищает от проникновения на поверхность и потери материала.

- Устойчивость к растяжению — Предотвращает возникновение трещин при циклических нагрузках.

Композиты на алюминиевой матрице (AMCs) демонстрируют высокие показатели в промышленных приложениях благодаря керамическим наполнителям, таким как карбид кремния, которые могут повысить микротвердость по Виккерсу на 40% по сравнению с базовыми сплавами. Это улучшает износостойкость в системах с высоким уровнем контакта, таких как гидравлические насосы и конвейерные подшипники, уменьшая частоту замены и снижая потери энергии, вызванные трением.

Твердость и предел прочности алюминиевых композитов

Частицами армированные алюминиевые композиты повышают износостойкость за счет физического блокирования движения дислокаций. Распределение вторичных частиц карбида кремния (SiC) или оксида алюминия (Al₂O₃) создает ключевой микроструктурный барьер, позволяющий достичь повышенной твердости, сохраняя при этом предел прочности на уровне 350–400 МПа — это важно для предотвращения изменения размеров под действием сдвигающих усилий. Скорость износа композитов на 60% ниже, чем у матричного сплава при условиях сухого скольжения, когда они используются в качестве материала для пресс-форм.

Роль гибридных наполнителей в улучшении свойств

Гибридные армирующие элементы объединяют несколько механизмов упрочнения:

- Наночастицы (например, карбид кремния) повышают твердость поверхности.

- Волокнистые добавки (например, углеродные нанотрубки) поглощают энергию удара и препятствуют распространению трещин.

Этот подход повышает вязкость разрушения на 25% и минимизирует износ от расслаивания. Например, гибридные МКМ на основе титан-диборида/глиноземы демонстрируют на 50% меньшие потери материала по сравнению с одноармированными аналогами в испытаниях горного оборудования.

Методы изготовления высокопрочных МКМ

Литье и порошковая металлургия в производстве МКМ

Два основных метода доминируют в производстве МКМ:

- Литейное производство — Более экономичный (~на 40% дешевле порошковых методов) и масштабируемый для крупногабаритных компонентов. Предварительный нагрев форм (~300°C) и точный контроль температуры расплавленного металла (1200°C ±5°C) обеспечивают однородность армирования на уровне 92–96%.

- Порошковая металлургия — Обеспечивает производство нанокомпозитов с ∞0,3% пористостью, что критически важно для аэрокосмических применений. Несмотря на на 18–22% более высокую стоимость, позволяет применять передовые комбинации материалов, такие как титан, армированный карбидом вольфрама.

Оптимизация распределения армирующих элементов посредством обработки

Ключевые параметры для равномерного распределения армирующих компонентов:

- Температура предварительного нагрева (400°C — оптимальная температура для керамических частиц)

- Скорость перемешивания (600–800 об/мин для интеграции наночастиц)

- Скорость кристаллизации (<5°C/сек для предотвращения расслоения)

- Соответствие теплового расширения (Δ± < 2 мкм/м·К)

- Горячее изостатическое прессование (150 МПа/500 °C циклы)

Гибридные методы, такие как ультразвуковая обработка в сочетании с тиксотропным смешиванием, снижают количество дефектов-скоплений на 73% в алюминиево-графеновых композитах. Перспективные методы, такие как выравнивание с помощью магнитного поля, повышают анизотропную износостойкость в 4–6 раз.

Условия сухого скольжения и переменные показатели износа

При сухом скольжении преобладают три основных механизма износа:

- Сцепление — Перенос поверхностного материала вследствие высокого трения.

- Износостойкость — Твердые частицы, царапающие поверхность.

- Оксидация — Химическая деградация при нагревании.

Более высокие концентрации армирующих компонентов снижают скорость износа более чем на 40%, но могут увеличить коэффициент трения. Стандартное испытание штифта по диску измеряет объемный износ и коэффициент трения (COF).

Влияние нагрузки и скорости на коэффициенты трения

-

Повышенная нагрузка (свыше 60 Н) увеличивает коэффициент трения экспоненциально, усиливая интенсивность износа на 150%.

-

Более высокая скорость скольжения размягчает матрицу при температуре >180°C, временно снижая трение перед катастрофическим износом. Оптимальные условия для гибридных композитов:

- Нагрузки менее 40 Н

- Скорости от 1 до 2 м/с

Это стабилизирует коэффициент трения ниже 0,3, минимизируя износ.

Модели машинного обучения для прогнозирования износа

Машинное обучение (МО) ускоряет разработку материалов, прогнозируя износостойкость. Алгоритмы, такие как метод случайного леса (RF) и регрессия гауссовского процесса (GPR), анализируют несколько переменных (соотношения армирования, нагрузка, скорость) с точностью >92%.

Исследования показывают, что GPR сокращает экспериментальные итерации на 70% в композитах, армированных TiB₂. Гибридные алгоритмы определяют оптимальные условия — например, добавление 7-9% золы из сельскохозяйственных отходов снижает вариацию коэффициента трения на 35%.

Анализ затрат и выгод передовых армирующих материалов

Экономические соображения

- Стоимость сырья увеличение на 35-60% с применением передовых керамических армирующих материалов.

- Специализированная обработка увеличивает накладные расходы на 25%.

- Увеличение объема производства на 30% необходимо для компенсации инвестиций в исследования и разработки.

Воздействие на окружающую среду

- Замкнутые системы переработки требуют на 40% большее первоначальное инвестирование по сравнению с линейными моделями.

- Мандаты устойчивого развития побуждает промышленность переходить на экологически чистые армирующие материалы.

Несмотря на более высокие затраты, увеличенный срок службы инструмента (на 15-20% дольше) в условиях интенсивного износа оправдывает инвестиции для высокопроизводительных применений.

Часто задаваемые вопросы

Что такое металломатричные композиты?

Металломатричные композиты (ММК) — это материалы, состоящие из металлической основы, усиленной керамическими или минеральными компонентами, для улучшения механических и тепловых свойств.

Почему ММК полезны для промышленных применений?

ММК обеспечивают высокое соотношение напряжения к прочности и повышенную устойчивость к износу, что делает их идеальными для применения в аэрокосмической, автомобильной и оборонной отраслях.

Каковы основные методы изготовления ММК?

Основными методами производства ММК являются литье с перемешиванием и порошковая металлургия, каждый из которых имеет уникальные преимущества в плане стоимости и качества материалов.

Как материалы-наполнители влияют на износостойкость?

Материалы-наполнители снижают скорость износа и повышают твердость, обеспечивая улучшенную долговечность в промышленных приложениях.