المفاهيم الأساسية لـ المركبات ذات المصفوفة المعدنية

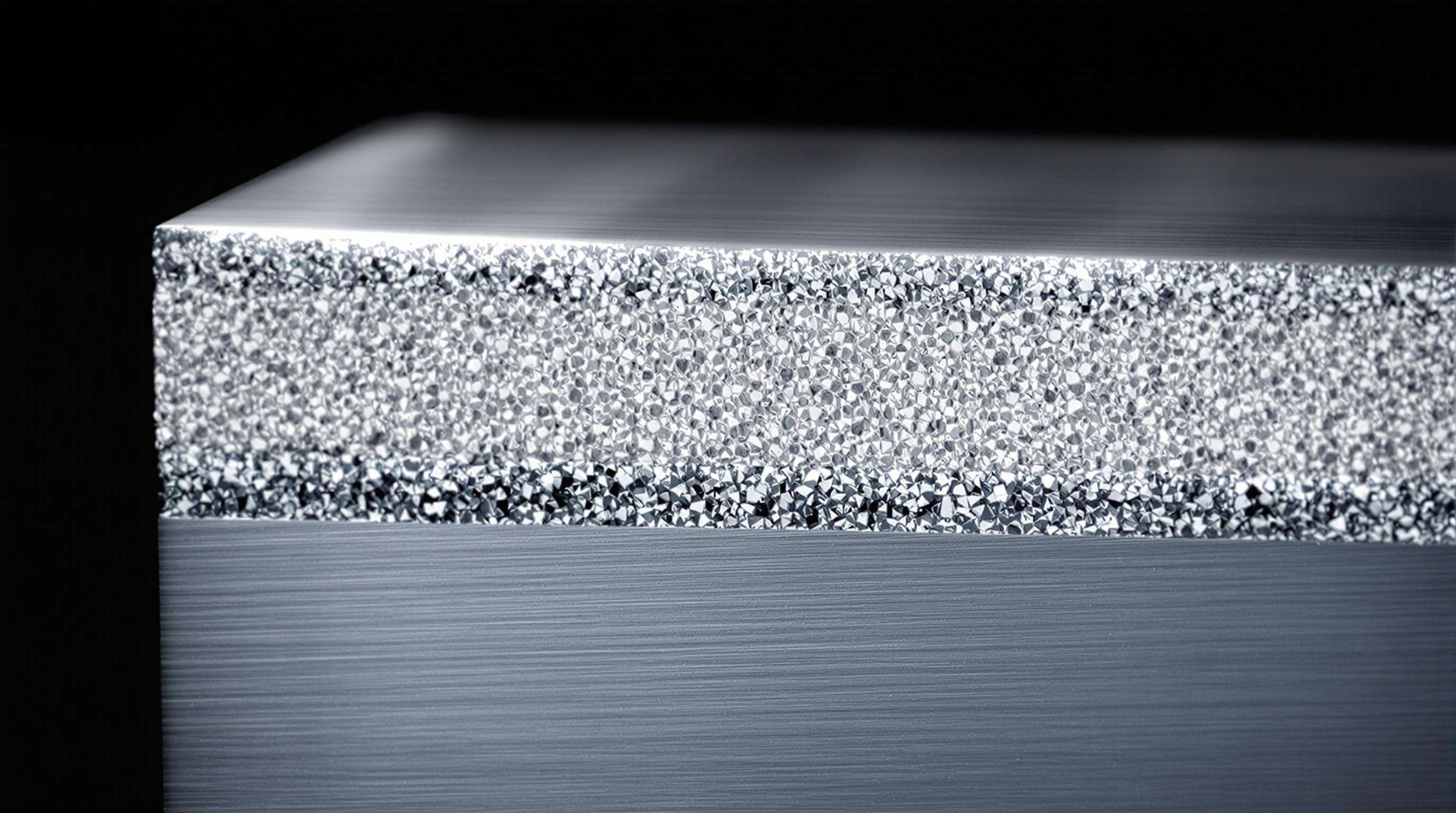

تتكون المركبات ذات المصفوفة المعدنية (MMCs) من قاعدة معدنية مثل الألومنيوم أو المغنيسيوم أو التيتانيوم، مع تعزيزات خزفية أو معدنية تُستخدم لتحسين الخصائص الميكانيكية والحرارية. تسمح هذه التركيبة بنسبة أعلى بين الإجهاد والمقاومة، وزيادة مقاومة البلى، وهي خصائص مرغوبة في التطبيقات الجوية وال автомобيلية و العسكرية. عند استخدامها في سبائك الألومنيوم، يمكن للعوامل المُعززة الجسيمية مثل دي بوريد التيتانيوم أن تزيد من صلابة السبيكة بنسبة 40٪ أو أكثر قليلاً، دون التأثير على استقراريتها الحرارية.

يعتمد أداء مواد المركبات المعدنية على تحسين التفاعل التآزري بين المصفوفة والتعزيز. تضمن تقنيات مثل الصب بالخلط أو ميتالورجيا المساحيق توزيعًا موحدًا للعناصر المُعزِّزة، مما يحسّن مقاومة الشد والتعب دون التأثير على القابلية للتشكل. تؤكد الأبحاث أن المركبات المحسّنة يمكن أن تقلل وزن المكونات بنسبة 25–30٪ مع تمديد عمر الخدمة في الظروف المabrasive.

| مكونات مواد المركبات المعدنية الرئيسية | الدور داخل نظام المادة | تأثير الأداء |

|---|---|---|

| مصفوفة معدنية (على سبيل المثال: سبائك Al) | الوسط الرئيسي لتحمل الأحمال | يوفر القابلية للتشكل والتوصيل الحراري |

| العناصر المُعزِّزة (على سبيل المثال: TiB₂) | الطور الثانوي المعزز للصلابة | يزيد من الصلابة ومقاومة البلى بنسبة 30–45% |

| رابطة الواجهة | الاقتران بين المصفوفة والتعزيز | يحدد كفاءة نقل الإجهاد ومقاومة التشقق |

إن واجهة المصفوفة مع التعزيز بالغة الأهمية، إذ يؤدي الربط الضعيف إلى خروج الجسيمات تحت الإجهاد. تقلل المعالجة المتقدمة من العيوب لضمان انتقال الإجهاد بشكل متماسك تحت الأحمال الديناميكية. ويجعل هذا من مواد المصفوفة المعدنية المركبة (MMCs) متعددة الاستخدامات للغاية، خاصة في التطبيقات التي تتضمن درجات حرارة قصوى واحتكاكًا عاليًا. يستمر علماء المواد في تحسين هذه الواجهات لتطوير الحلول الصناعية.

الخصائص الميكانيكية التي تُحدث مقاومة التآكل الصناعي

تعتمد مقاومة التآكل الصناعي على خاصيتين ميكانيكيتين رئيسيتين:

- الصلابة — تحمي ضد اختراق السطح وفقدان المادة.

- قوة الشد — تمنع بدء التشقق أثناء التحميل الدوري.

تتفوق مركبات المصفوفة المصنوعة من الألومنيوم (AMCs) في التطبيقات الصناعية بفضل التعزيزات السيراميكية مثل كربيد السيليكون، والتي يمكن أن تزيد من صلابة فيكرز بنسبة 40٪ مقارنة بالسبائك الأساسية. ويعزز هذا المتانة في الأنظمة ذات الاتصال العالي مثل المضخات الهيدروليكية ومحامل النقل، ويقلل من دورات الاستبدال ويحد من خسائر الطاقة الناتجة عن الاحتكاك.

الصلابة ومقاومة الشد في المركبات القائمة على الألومنيوم

تحسّن المركبات المدعمة بجسيمات الألومنيوم مقاومة التآكل من خلال منع حركة الانزياحات بشكل مادي. يُعد انتشار تقرير كربيد السيليكون (SiC) أو الألومينا (Al₂O₃) الثانوي هو الحاجز الدقيق الرئيسي الذي يسمح بتحقيق زيادة في الصلابة مع الحفاظ على مقاومة شد تصل إلى 350–400 ميغاباسكال، وهو أمر مهم لمنع التغيرات في الأبعاد الناتجة عن قوى القص. وتقل معدلات تآكل المركبات بنسبة 60٪ مقارنة بمعدلات تآكل سبيكة المصفوفة تحت ظروف الانزلاق الجاف عندما تُستخدم كمادة لقوالب البثق.

دور التعزيزات الهجينة في تعزيز الخصائص

تجمع التعزيزات الهجينة بين آليات تقوية متعددة:

- جسيمات على النانو (على سبيل المثال، كربيد السيليكون) تحسّن صلابة السطح.

- المواد المضافة الليفية (على سبيل المثال، أنابيب الكربون النانوية) تمتص طاقة التأثير وتحجب انتشار الشقوق.

يؤدي هذا النهج إلى زيادة في مقاومة التآكل بنسبة 25٪ ويقلل من تآكل التشقق. على سبيل المثال، تُظهر مواد MMC الهجينة المصنوعة من البوريدไทتانيوم/الألومينا خسارة في المواد بنسبة 50٪ أقل من الخيارات ذات التعزيز الفردي في اختبارات معدات التعدين.

تقنيات تصنيع مواد MMC عالية الأداء

الصهر مقابل ميتالورجيا المساحيق في تصنيع مواد MMC

يمثل طريقتان رئيسيتان هيمنتان في إنتاج مواد MMC:

- الصهر بالخلط — أكثر فعالية من حيث التكلفة (أرخص بنسبة ~40% من الطرق القائمة على المسحوق) وقابلة للتوسيع لتصل إلى مكونات كبيرة. تحقق قوالب مسخّنة مسبقًا (~300°م) ودرجات حرارة دقيقة للمعدن المنصهر (1200°م ±5°م) نسبة تجانس في التقوية تصل إلى 92-96%.

- التمetasية المعدنية — يُنتج مركبات نانوية مع ∞0.3% مسامية، وهو أمر ضروري للتطبيقات الجوية والفضائية. على الرغم من كونه أكثر تكلفة بنسبة 18-22%، إلا أنه يمكّن من مزيج متقدم من المواد مثل التيتانيوم المقوى بكربيد التنجستن.

تحسين توزيع التعزيز من خلال المعالجة

المعلمات الرئيسية لنشر موحد للتعزيز:

- درجة حرارة التسخين المسبق (400°م المثلى لجزيئات السيراميك)

- سرعة الخلط (600-800 دورة في الدقيقة لدمج الجسيمات النانوية)

- معدل التصلب (<5°م/ثانية لمنع التجزئة)

- مطابقة التمدد الحراري (Δ± < 2 µm/m·K)

- الضغط الحراري الأيزوستاتيكي (150MPa/500°C cycles)

تقلل التقنيات الهجينة مثل التحريك فوق الصوتي المدمج مع الخلط الثيكسوتروبي من عيوب التكتل بنسبة 73% في المواد المركبة من الألومنيوم والجرافين. تُحسّن الأساليب الناشئة مثل المحاذاة بمساعدة المجال المغناطيسي مقاومة البلى المتمايز بمقدار 4-6 مرات.

ظروف الانزلاق الجاف ومتغيرات معدل البلى

في ظروف الانزلاق الجاف، تهيمن ثلاثة آليات بلى رئيسية:

- التصاق — انتقال مادة السطح بسبب الاحتكاك العالي.

- التصاق المواد — جسيمات صلبة تخدش السطح.

- التأكسد — التدهور الكيميائي تحت الحرارة.

تقلل التركيزات الأعلى من التعزيز من معدلات البلى بنسبة تزيد عن 40% ولكنها قد تزيد معامل الاحتكاك. تقيس الاختبارات القياسية لقضيب على قرص (pin-on-disc) فقدان الحجم الناتج عن البلى ومعامل الاحتكاك (COF).

تأثيرات الحمل والسرعة على معاملات الاحتكاك

-

زيادة الحمل (أكثر من 60 نيوتن) ترفع معامل الاحتكاك بشكل أسي، مما يزيد معدلات البلى بنسبة 150%.

-

زيادة سرعة الانزلاق تؤدي إلى تليين المصفوفة عند درجات حرارة تزيد عن 180°م، مما يقلل الاحتكاك مؤقتًا قبل حدوث بلى كارثي. الظروف المثلى للمواد المركبة الهجينة:

- أحمال أقل من 40 نيوتن

- سرعات بين 1-2 م/ث

وهذا يحافظ على معامل الاحتكاك أقل من 0.3 في حين يقلل البلى إلى الحد الأدنى.

نماذج التعلم الآلي للتنبؤ بالبلى

يسرع التعلم الآلي (ML) من تطوير المواد من خلال التنبؤ بأداء البلى. تحلل خوارزميات مثل غابة القرار العشوائية (RF) وانحدار عملية غاوسيان (GPR) متغيرات متعددة (نسب التقوية، الحمل، السرعة) بدقة تزيد عن 92%.

تُظهر الأبحاث أن استخدام GPR يقلل من التكرار التجريبي بنسبة 70% في المواد المركبة المدعمة بـ TiB₂. تحديد الظروف المثلى من خلال الخوارزميات الهجينة - على سبيل المثال، يقلل تعزيز الرماد الناتج من النفايات الزراعية بنسبة 7-9% من تباين معامل الاحتكاك (COF) بنسبة 35%.

تحليل التكلفة والعائد لمواد التدعيم المتقدمة

الاعتبارات الاقتصادية

- تكاليف المواد الخام يزيد بنسبة 35-60% مع استخدام مواد التدعيم السيراميكية المتقدمة.

- معالجة متخصصة تُضيف 25% إلى المصروفات العامة.

- زيادة حجم الإنتاج بنسبة 30% ضرورية لتعويض استثمارات البحث والتطوير.

الأثر البيئي

- أنظمة إعادة التدوير الدائرية تتطلب استثمارًا أوليًا أكبر بنسبة 40% مقارنةً بالنماذج الخطية.

- متطلبات الاستدامة تدفع الصناعات نحو استخدام مواد تدعيم صديقة للبيئة.

على الرغم من ارتفاع التكاليف، فإن عمر الأداة الممدود (بزيادة 15-20%) في البيئات ذات التآكل الشديد يبرر الاستثمار في التطبيقات عالية الأداء.

الأسئلة الشائعة

ما هي المواد المركبة ذات المصفوفة المعدنية؟

المواد المركبة ذات المصفوفة المعدنية (MMCs) هي مواد تتكون من قاعدة معدنية تمت تقويتها بمكونات خزفية أو معدنية لتحسين الخصائص الميكانيكية والحرارية.

لماذا تعتبر المواد المركبة ذات المصفوفة المعدنية مفيدة للتطبيقات الصناعية؟

توفر المواد المركبة ذات المصفوفة المعدنية نسبة عالية بين الإجهاد والمقاومة، وزيادة في مقاومة البلى، مما يجعلها مثالية للاستخدام في تطبيقات الطيران والسيارات والدفاع.

ما هي الطرق الأساسية لتصنيع المواد المركبة ذات المصفوفة المعدنية؟

يتم استخدام صب الخلط وتقنية металлurgy المساحيق كطريقتين رئيسيتين لإنتاج المواد المركبة ذات المصفوفة المعدنية، وكل منهما يوفر ميزات فريدة من حيث التكلفة وجودة المادة.

كيف تؤثر مواد التقوية على مقاومة البلى؟

تقلل مواد التقوية من معدلات البلى وتعزز من الصلابة، مما يوفر متانة محسنة في التطبيقات الصناعية.