Compreensão Placa CCO Fundamentos: Interação entre Espessura e Dureza

Ciência dos Materiais por Trás das Propriedades do Revestimento de Carboneto de Cromo

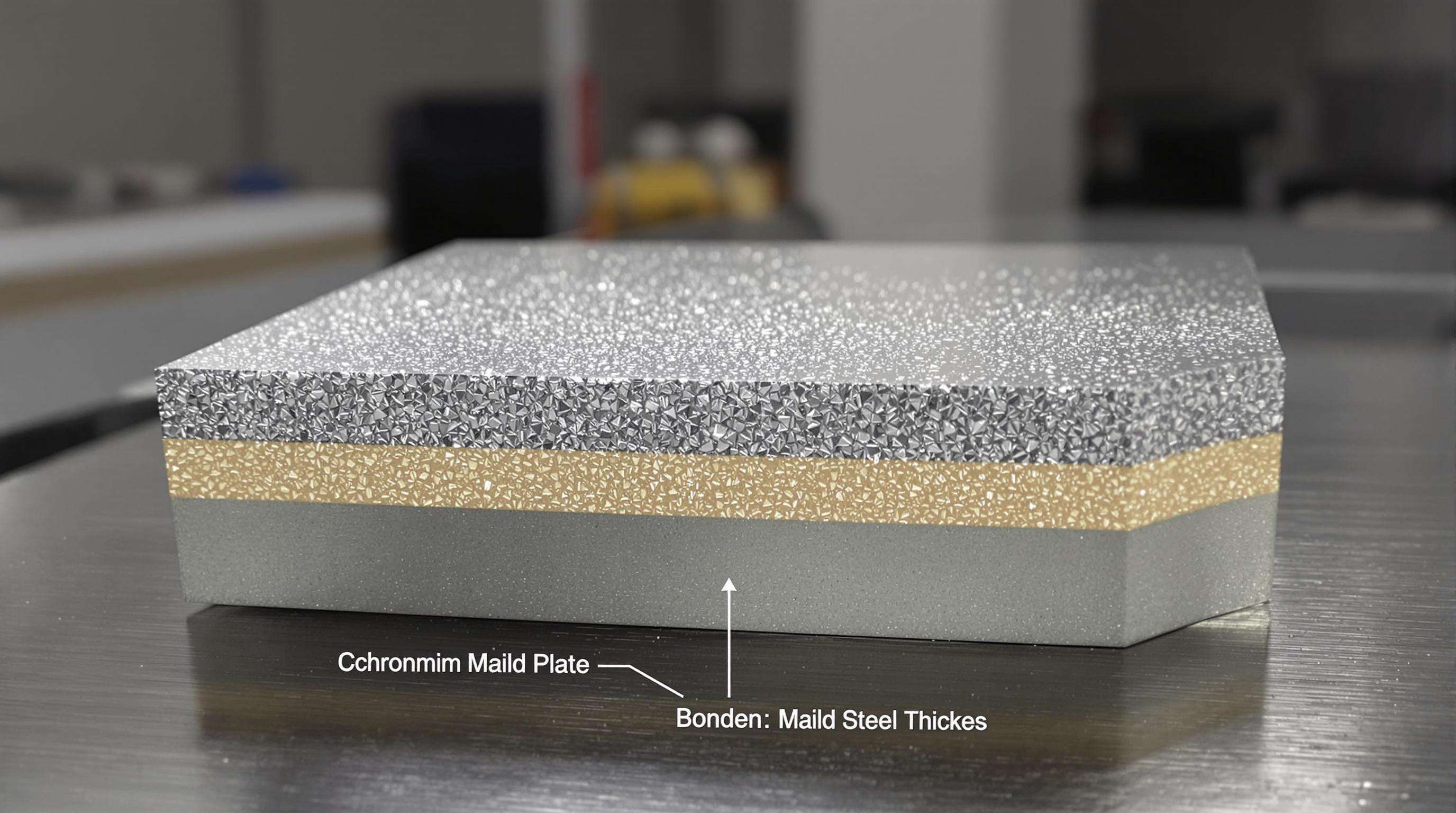

As Chapas com Revestimento de Carboneto de Cromo (CCO) são compostas por um revestimento resistente ao desgaste sobre uma base de aço macio laminado a quente e saudável. Uma fração típica de volume de carboneto é de 45–60%, e a estrutura dendrítica controla a resistência à abrasão, enquanto a matriz atua como barreira contra rachaduras. O correto teor de carbono-cromo na soldagem sob fluxo submerso proporciona a melhor dureza (58–62 HRC), onde a formação de carbonetos e a tenacidade estão bem equilibradas. A espessura (8–50 mm) afeta o desempenho — é necessário prestar atenção à dureza uniforme em revestimentos finos, enquanto perfis graduais são utilizados para reduzir a fragilidade em chapas espessas.

Métricas Críticas de Desempenho: Explicação das Faixas de Dureza 58-62 HRC

58–62 HRC (Dureza Rockwell C) é ideal para aplicações industriais com desgaste. A degradação superficial por partículas abrasivas >300 µm na escala Mohs ocorre abaixo de 58 HRC, enquanto acima de 62 HRC aumenta o risco de fratura sob cargas cíclicas. Ensaios ASTM G65 comprovam que taxas de desgaste por abrasão com sílica de 0,85–1,2 mm³/Nm são simuladas por abrasão com sílica em placas de 60 HRC. - O perfil de dureza é afetado pela espessura da placa – placas de 18 mm mantêm uma dureza uniforme de 60 HRC em toda a extensão da placa, mas placas de 40 mm mostram um gradiente de 62 HRC (superfície) a 55 HRC (interface) devido ao risco de delaminação das camadas.

Critérios para Seleção de Placas CCO: Propriedades do Material versus Requisitos de Aplicação

Quantificação da Resistência à Abrasão por meio de Dados de Teste ASTM G65

O teste ASTM G65 mede a perda de massa (mm³) sob cargas de 130 N, avaliando a resistência ao desgaste das placas CCO. As placas otimizadas (25–30% CrC) apresentam taxas de desgaste até 90% menores do que o aço padrão. Dados de campo de usinas de agregados confirmam que placas com perda ≤0,8 mm³ no teste G65 duram 2–3× mais em ambientes de alta sílica.

Limites de Carga de Impacto: Quando a Tenacidade Supera a Dureza Absoluta

Em aplicações com alto impacto, como revestimentos de pás de mineração, KIc (>40 J/cm²) é mais significativo do que a dureza. Estudos de caso revelam que placas de impacto com HRC 59 (45 J/cm²) suportam 50% mais impactos do que alternativas mais duras (62 HRC). Pela análise por elementos finitos (FEA), 150 MPa é o limite entre cargas estáticas e dinâmicas (nas quais 78% dos equipamentos de manuseio de carvão excedem).

Análise Custo-Desempenho para Diferentes Espessuras Padrão

| Faixa de espessura | Aplicação Ideal | Custo por m² (USD) | Fator de Vida Útil* |

|---|---|---|---|

| 8–12 mm | Desgaste moderado, estático | $380–$450 | 1,0× (linha de base) |

| 12–20 mm | Alto impacto, peças móveis | $520–$680 | 2.1–2.8× |

| 20–30 mm | Abrasion extremo + calor | $790–$920 | 1.5–1.9× |

*Vida útil relativa em comparação com a linha de base

Placas mais finas (8–12 mm) são adequadas para calhas transportadoras, enquanto revestimentos resistentes para britadores exigem mais de 20 mm para durabilidade. O ponto de equilíbrio entre custo e benefício ocorre em intervalos de serviço de 14 meses.

Análise de Falhas no Mundo Real: Consequências de Erros na Especificação de Placas CCO

Estudo de Caso: Desgaste Prematuro em Sistemas de Transportadores de Mineração

Em operações de minério de ferro na Austrália, placas CCO de 18 mm com 58 HRC desgastaram-se 63% mais rapidamente do que placas equivalentes com 62 HRC. Superfícies com dureza insuficiente erodiram sob abrasivos de sílica, causando 40% de tempo de inatividade anual, resultando em custos de $740 mil com substituições.

Fadiga de Materiais em Ambientes de Reciclagem de Alto Impacto

Instalações de trituração automotiva equilibram impacto (50–75 J/cm²) e resistência à abrasão. Um estudo na América do Norte constatou que placas de 20 mm com 60 HRC fraturaram em 8 meses devido à tensão nas soldas. A propagação de microfissuras excedeu 2,1 mm/mês, destacando como os limites de impacto ditam a seleção mais do que a dureza.

Paradoxo da Superespecificação: Quando Placas Mais Espessas Reduzem a Eficiência

As placas CCO de 35 mm em uma fábrica de cimento na China aumentaram o consumo de energia em 22% devido à massa excessiva (4,3 toneladas/unidade). Um design com placas de 25 mm e 62 HRC, com densidade específica de carboneto, reduziu as substituições em 60%, mantendo a mesma capacidade de produção.

Avaliação do Impacto Ambiental para Otimização da Placa CCO

Correlação entre o Tamanho das Partículas Abrasivas e a Dureza da Superfície

Partículas >0,5 mm aceleram o desgaste em 30–45% em materiais com dureza inferior a 58 HRC (ASTM G65-2023). Placas com 60–62 HRC e com teor de CrC superior a 25% resistem à abrasão causada por partículas de até 1,2 mm. Para abrasivos finos (<0,3 mm), uma dureza mais baixa (58–60 HRC) com espaçamento reduzido entre carbonetos é ideal.

Extremos de Temperatura e Seus Efeitos na Integridade dos Carbonetos

O ciclo térmico (-40°C–540°C) reduz a ligação dos carbonetos em 18–22% ao longo de 5.000 horas (NIST). Abaixo de -20°C, a fragilidade aumenta, exigindo uma dureza de 57–59 HRC para cargas de impacto. Acima de 480°C, a dissolução dos carbonetos triplica, exigindo aditivos como silício/molibdênio. Dados de mineração no Ártico mostram uma vida útil 22% maior com revestimentos de barreira térmica.

Matriz de Compatibilidade à Exposição Química

| Tipo de exposição | Intervalo Crítico de HRC | Taxa Anual de Corrosão (mm) |

|---|---|---|

| Ácido (pH <4) | 59–61 | 0.12–0.18 |

| Alcalino (pH >10) | 58–60 | 0.08–0.15 |

| Rico em cloreto | 60–62 | 0.25–0.40 |

Revestimentos à base de níquel oferecem 40% maior resistência à piteira em aplicações com água do mar.

Correspondência das Especificações das Chapas CCO às Aplicações Industriais

Indústria de Cimento: Equilibrando Resistência ao Impacto e Proteção contra Abrasão

Placas otimizadas combinam dureza de 58–62 HRC com espessura de revestimento de 6–8 mm para a moagem de clínquer e resistência à abrasão por sílica. Testes mostram que placas de espessura média (40 mm) duram 23% mais que designs de 30 mm.

Geração de Energia: Soluções para Desgaste em Alta Temperatura

Sistemas de caldeiras necessitam de placas estáveis acima de 540°C. Ligas de CrC com tungstênio oferecem 18% melhor resistência à oxidação, com placas de 10+ mm reduzindo rachaduras por tensão em 40% durante ciclos térmicos.

Produção de Aço: Estratégias de Configuração com Camadas Múltiplas de CCO

A fundição contínua utiliza designs de 3 camadas: 6 mm de revestimento (62 HRC), camada intermediária dúctil (400 HB) e suporte de aço. Isso reduz o lascamento em 65% com taxas de desgaste <0,8 mm/ano. Camadas aplicadas a laser melhoram a resistência à aderência em 30%.

Aplicações Emergentes na Conversão de Resíduos em Energia

Placas híbridas de CCO com intercamadas de níquel-cromo resistem a cloretos corrosivos (pH 2–5) 50% melhor que modelos padrão. Com espessura de 50 mm, lidam eficientemente com fluxos de resíduos de 25–35 toneladas/hora.

Metodologias Avançadas de Seleção de Placas CCO

Modelagem Computacional de Desgaste para Otimização de Espessura

A análise por elementos finitos (FEA) simula padrões de desgaste, reduzindo os testes de protótipo em 40–60%. Para revestimentos de chutes de serviço severo, placas de 15–20 mm com controle de rachaduras apresentam 18% melhor desempenho, reduzindo custos em $120/tonelada.

Teste de Dureza Ultrassônico versus Métodos Tradicionais de Rockwell

O teste ultrassônico melhora as avaliações no campo por meio de:

- Medição de gradientes de dureza (precisão ±1,5 HRC)

- Detecção de dissolução subsuperficial de carbonetos

-

Redução do tempo de teste em 70% (ASTM E110-2024)

Testes em fábrica mostram que ele previne 83% das falhas prematuras.

Estrutura de Análise de Custo do Ciclo de Vida

| Variável | Fator de ponderação |

|---|---|

| Taxa de abrasão (mm³/Nm) | 35% |

| Tempo de inatividade para substituição | 30% |

| Consumo de Energia | 20% |

| Geração de resíduos | 15% |

Usinas de cimento reduziram o Custo Total de Operação (TCO) em 22% ao longo de 10 anos utilizando placas de 18 mm com cobalto, apesar dos maiores custos iniciais.

Perguntas Frequentes

Quais fatores influenciam a dureza das placas CCO?

A dureza das placas CCO é influenciada por fatores como a fração volumétrica de carboneto, a proporção de carbono-cromo e a espessura das placas. Técnicas adequadas de soldagem e a presença de aditivos também podem desempenhar um papel.

Por que a espessura da placa é importante nas placas CCO?

A espessura da placa afeta o desempenho das placas CCO. A dureza uniforme é crucial para revestimentos finos, enquanto perfis graduados ajudam a reduzir a fragilidade em placas mais espessas. A espessura correta também contribui para lidar com aplicações e ambientes específicos.

Como é medida a resistência à abrasão das placas CCO?

A resistência ao desgaste das chapas CCO é frequentemente medida utilizando o teste ASTM G65, que avalia a perda de massa em condições de carga. Chapas otimizadas podem atingir taxas de desgaste até 90% menores em comparação com o aço padrão.

Quais são as aplicações das chapas CCO em diferentes indústrias?

As chapas CCO são utilizadas em várias indústrias, incluindo mineração para resistência ao impacto e proteção contra abrasão, geração de energia para soluções de desgaste em altas temperaturas e produção de aço com designs multicamadas para maior durabilidade.

Sumário

- Compreensão Placa CCO Fundamentos: Interação entre Espessura e Dureza

- Critérios para Seleção de Placas CCO: Propriedades do Material versus Requisitos de Aplicação

- Análise de Falhas no Mundo Real: Consequências de Erros na Especificação de Placas CCO

- Avaliação do Impacto Ambiental para Otimização da Placa CCO

- Correspondência das Especificações das Chapas CCO às Aplicações Industriais

- Metodologias Avançadas de Seleção de Placas CCO

- Perguntas Frequentes