Понимание Пластина CCO Основы: Взаимосвязь толщины и твёрдости

Материаловедение, лежащее в основе свойств наплавки карбида хрома

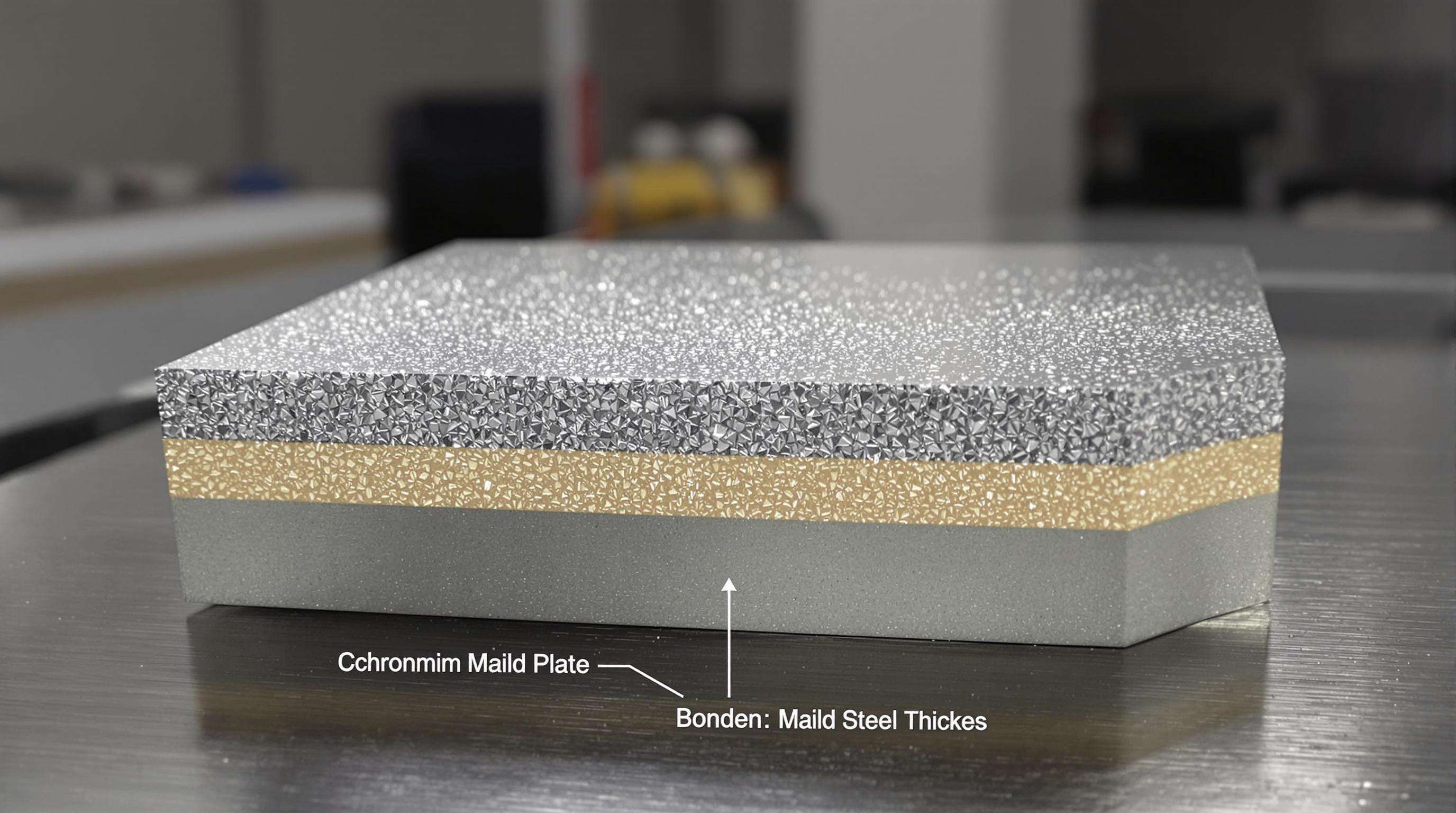

Пластины с наплавкой карбида хрома (CCO) состоят из износостойкого слоя на основе горячекатаной здоровой мягкой стали. Обычная объёмная доля карбида составляет 45–60%, а дендритная структура определяет износостойкость, в то время как матрица служит барьером для трещин. Правильное соотношение углерода и хрома при сварке под флюсом обеспечивает оптимальную твёрдость (58–62 HRC), при которой образование карбидов и вязкость сбалансированы. Толщина (8–50 мм) влияет на эксплуатационные характеристики — для тонких слоёв необходимо обращать внимание на равномерность твёрдости, а для толстых плит используются градуированные профили, чтобы уменьшить хрупкость.

Ключевые показатели эффективности: Диапазоны твёрдости 58–62 HRC

58–62 HRC (твердость по Роквеллу C) — оптимальный показатель для промышленных применений. Поверхностный износ вследствие абразивных частиц размером более 300 мкм по шкале Мооса начинается при твердости ниже 58 HRC, тогда как при твердости выше 62 HRC возрастает риск разрушения материала при циклических нагрузках. Испытания по ASTM G65 подтверждают, что показатель износостойкости при абразивном износе 0,85–1,2 мм³/Нм моделируется с использованием кремнеземного абразива на пластинах с твердостью 60 HRC. — Профиль твердости зависит от толщины пластины: пластины толщиной 18 мм сохраняют равномерную твердость 60 HRC по всей толщине, в то время как пластины толщиной 40 мм демонстрируют градиент твердости от 62 HRC (поверхность) до 55 HRC (интерфейс) из-за риска расслоения слоев.

Критерии выбора CCO-пластин: свойства материала против требований применения

Оценка износостойкости по данным испытаний по ASTM G65

Испытание по ASTM G65 измеряет потерю массы (мм³) при нагрузке 130 Н, оценивая устойчивость к абразивному износу пластины CCO. Оптимизированные пластины (25–30% CrC) демонстрируют износостойкость на 90% выше, чем у стандартной стали. Данные, собранные на дробильных установках, подтверждают, что пластины с потерей массы ≤0,8 мм³ по результатам испытаний G65 служат в 2–3 раза дольше в средах с высоким содержанием кремния.

Пороговые значения ударных нагрузок: когда важнее прочность, чем твёрдость

В условиях высоких ударных нагрузок, таких как футеровка ковшей для добычи полезных ископаемых, показатель KIc (>40 Дж/см²) имеет большее значение, чем твёрдость. Практические примеры показывают, что пластины с твёрдостью HRC 59 (45 Дж/см²) выдерживают на 50% больше ударов, чем более твёрдые аналоги (62 HRC). Согласно расчёту методом конечных элементов, пороговое значение между статическими и динамическими нагрузками составляет 150 МПа (при этом 78% оборудования для транспортировки угля превышает этот показатель).

Анализ соотношения стоимости и эффективности для различных стандартов толщины

| Диапазон толщины | Идеальное применение | Стоимость за м² (USD) | Фактор срока службы* |

|---|---|---|---|

| 8–12 мм | Умеренный абразивный износ, статические нагрузки | $380–$450 | 1,0× (базовый уровень) |

| 12–20 мм | Высокий удар, движущиеся детали | $520–$680 | 2.1–2.8× |

| 20–30 мм | Экстремальный износ + тепло | $790–$920 | 1.5–1.9× |

*Сравнительный срок службы по сравнению с базовым

Тонкие пластины (8–12 мм) подходят для конвейерных желобов, тогда как для прочных дробильных плит требуется 20+ мм для обеспечения долговечности. Окупаемость по стоимости происходит через 14 месяцев эксплуатации.

Анализ реальных отказов: последствия ошибок в спецификации пластин CCO

Исследование случая: преждевременный износ в горнодобывающих конвейерных системах

В австралийских железорудных операциях пластины CCO толщиной 18 мм с твердостью 58 HRC изнашивались на 63% быстрее, чем аналоги с твердостью 62 HRC. Недостаточно твердые поверхности подвергались эрозии под действием абразивов с содержанием кремнезема, что приводило к ежегодному простою на 40% и затратам в размере 740 тысяч долларов США на замену.

Усталость материалов в условиях высокой ударной нагрузки на перерабатывающих производствах

Предприятия по переработке автомобилей вынуждены балансировать между сопротивлением удару (50–75 Дж/см²) и абразивной стойкостью. Исследование, проведенное в Северной Америке, показало, что пластины толщиной 20 мм с твердостью 60 HRC растрескались через 8 месяцев из-за напряжений в сварных швах. Распространение микротрещин превышало 2,1 мм/месяц, что показало, как пороговые значения ударных нагрузок определяют выбор материала больше, чем его твердость.

Парадокс завышенных спецификаций: когда более толстые пластины снижают эффективность

Пластины CCO толщиной 35 мм на цементном заводе в Китае увеличили потребление энергии на 22% из-за избыточной массы (4,3 тонны на единицу). Конструкция с пластинами толщиной 25 мм и твердостью 62 HRC с оптимизированной плотностью карбидов снизила количество замен на 60%, сохранив при этом объем производства.

Оценка воздействия на окружающую среду для оптимизации пластины CCO

Связь размера абразивных частиц с твёрдостью поверхности

Частицы >0,5 мм ускоряют износ на 30–45% в материалах ниже 58 HRC (ASTM G65-2023). Пластины с 60–62 HRC и содержанием CrC >25% устойчивы к абразивному износу частицами до 1,2 мм. Для мелких абразивов (<0,3 мм) идеальна более низкая твёрдость (58–60 HRC) с плотным расположением карбидов.

Экстремальные температуры и их влияние на целостность карбида

Термоциклирование (-40°C–540°C) снижает связь карбида на 18–22% за 5000 часов (NIST). Ниже -20°C хрупкость увеличивается, требуется 57–59 HRC для ударных нагрузок. При температуре выше 480°C растворение карбида утраивается, требуется добавление таких элементов, как кремний/молибден. Данные добычи в Арктике показывают увеличение срока службы на 22% при использовании теплозащитных покрытий.

Матрица совместимости при воздействии химических веществ

| Тип экспозиции | Критический диапазон HRC | Годовая скорость коррозии (мм) |

|---|---|---|

| Кислотная (pH <4) | 59–61 | 0.12–0.18 |

| Щелочные (pH >10) | 58–60 | 0.08–0.15 |

| С высоким содержанием хлоридов | 60–62 | 0.25–0.40 |

Никелевые покрытия обеспечивают на 40% лучшую стойкость к питтинговой коррозии в морской воде.

Соответствие технических условий на наплавленные пластины отраслевым применениям

Цементная промышленность: баланс между стойкостью к ударным нагрузкам и защите от износа

Оптимальные пластины сочетают твердость 58–62 HRC с толщиной наплавки 6–8 мм для измельчения клинкера и устойчивости к абразивному износу диоксида кремния. Испытания показали, что пластины средней толщины (40 мм) служат на 23% дольше, чем конструкции толщиной 30 мм.

Энергетика: Решения для износа при высоких температурах

Для котельных систем требуются пластины, устойчивые при температуре выше 540°C. Хромокарбидные марки с добавлением вольфрама обеспечивают на 18% лучшую устойчивость к окислению, а пластины толщиной 10 мм сокращают образование трещин под действием термических циклов на 40%.

Металлургия: Стратегии конфигурации многослойных пластин CCO

В непрерывном литье используются трехслойные конструкции: слой наплавки 6 мм (твердость 62 HRC), пластичный средний слой (400 HB) и стальная основа. Это снижает выкрашивание на 65% с показателем износа менее 0,8 мм/год. Повышение прочности соединения на 30% обеспечивается за счет лазерной наплавки слоев.

Новые области применения в переработке отходов в энергию

Гибридные пластины CCO с никель-хромовыми промежуточными слоями на 50% лучше сопротивляются коррозионному воздействию хлоридов (pH 2–5) по сравнению со стандартными моделями. При толщине 50 мм они эффективно обрабатывают потоки отходов объемом 25–35 тонн/час.

Продвинутые методологии выбора плит CCO

Компьютерное моделирование износа для оптимизации толщины

Метод конечных элементов (FEA) имитирует паттерны износа, сокращая испытания прототипов на 40–60%. Для футеровок в тяжелых условиях эксплуатации, плиты толщиной 15–20 мм с контролем трещин обеспечивают на 18% лучшую производительность, снижая затраты на $120/тонну.

Ультразвуковая проверка твердости против традиционных методов Роквелла

Ультразвуковая проверка улучшает оценку в полевых условиях за счет:

- Измерения градиентов твердости (точность ±1,5 HRC)

- Обнаружения карбидного растворения под поверхностью

-

Сокращения времени проверки на 70% (ASTM E110-2024)

Испытания на заводе показали, что это предотвращает 83% преждевременных поломок.

Методология анализа стоимости жизненного цикла

| Переменная | Весовой коэффициент |

|---|---|

| Скорость абразивного износа (мм³/Нм) | 35% |

| Время простоя на замену | 30% |

| Потребление энергии | 20% |

| Образование отходов | 15% |

Заводы по производству цемента снизили 10-летние общие затраты на владение на 22% с использованием пластин толщиной 18 мм с добавлением кобальта, несмотря на более высокую начальную стоимость.

Часто задаваемые вопросы

Какие факторы влияют на твердость наплавленных пластин?

Твердость наплавленных пластин зависит от таких факторов, как объемная доля карбида, соотношение углерода и хрома, а также толщина пластин. Надлежашие методы сварки и наличие добавок также могут влиять на твердость.

Почему толщина пластины важна для наплавленных пластин?

Толщина пластины влияет на эксплуатационные характеристики наплавленных пластин. Для тонких наплавленных слоев важна однородность твердости, тогда как градуированные профили помогают уменьшить хрупкость в более толстых пластинах. Правильная толщина также способствует эффективному применению в конкретных условиях и средах.

Как измеряется устойчивость к абразивному износу наплавленных пластин?

Износостойкость плит CCO часто определяется с помощью испытаний по ASTM G65, которые оценивают потерю массы под нагрузкой. Оптимизированные плиты могут обеспечить снижение износа до 90% по сравнению со стандартной сталью.

Какие существуют применения плит CCO в различных отраслях?

Плиты CCO используются в различных отраслях промышленности, включая добычу полезных ископаемых, где они обеспечивают устойчивость к ударным нагрузкам и абразивному износу, энергетику, где применяются для защиты от износа при высоких температурах, а также производство стали с многослойными конструкциями для повышения долговечности.

Содержание

- Понимание Пластина CCO Основы: Взаимосвязь толщины и твёрдости

- Критерии выбора CCO-пластин: свойства материала против требований применения

- Анализ реальных отказов: последствия ошибок в спецификации пластин CCO

- Оценка воздействия на окружающую среду для оптимизации пластины CCO

- Соответствие технических условий на наплавленные пластины отраслевым применениям

- Продвинутые методологии выбора плит CCO

- Часто задаваемые вопросы