Hiểu biết Tấm CCO Những điều cơ bản: Mối quan hệ giữa độ dày và độ cứng

Khoa học vật liệu đằng sau các tính chất của lớp phủ các-bua crôm

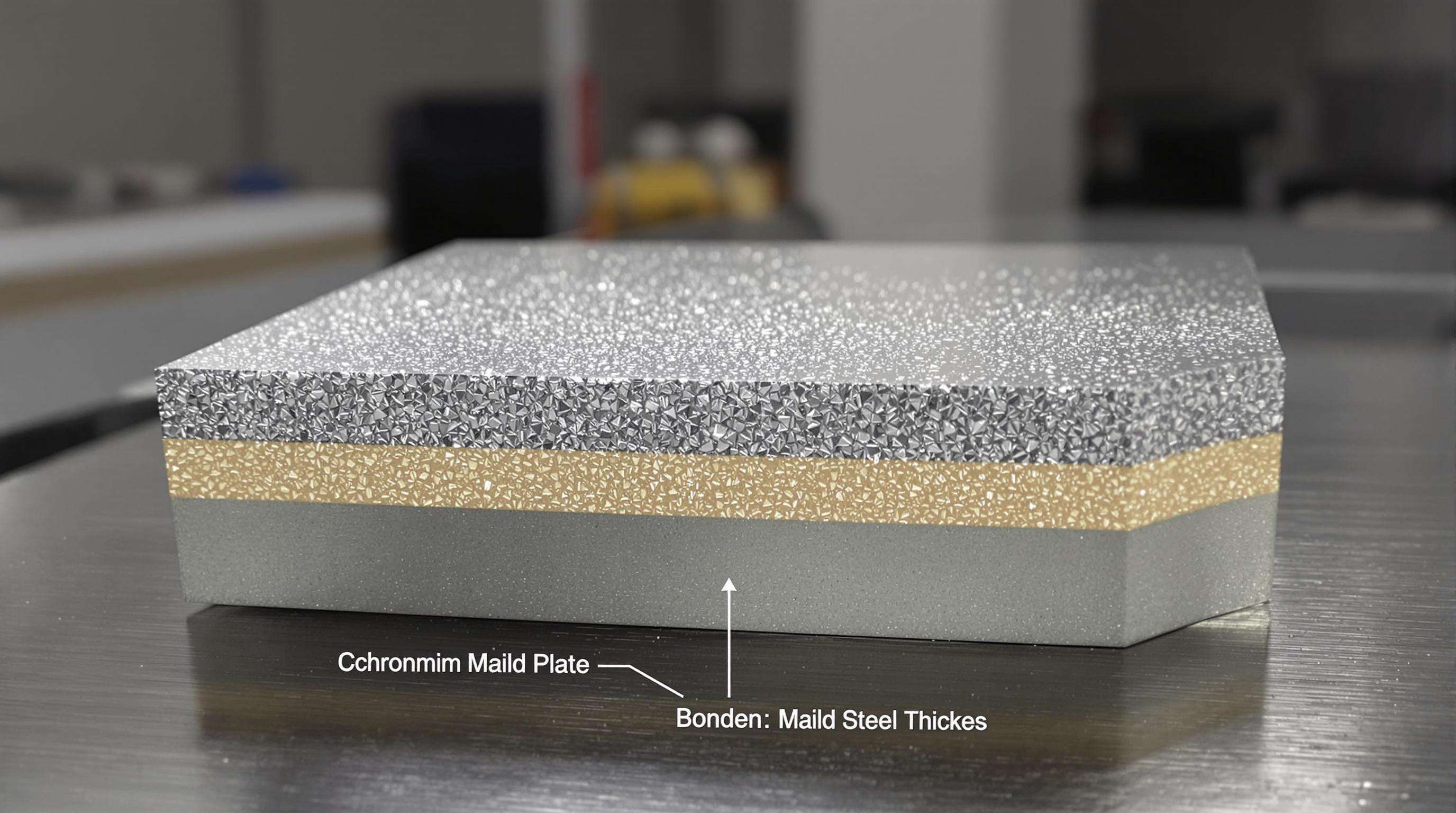

Tấm phủ các-bua crôm (CCO) được cấu tạo từ một lớp phủ chống mài mòn trên nền thép mềm cán nóng chất lượng tốt. Hàm lượng các-bua điển hình là 45–60%, và cấu trúc dạng nhánh dendrit kiểm soát khả năng chống mài mòn, trong khi ma trận đóng vai trò như rào cản chống nứt. Tỷ lệ carbon-crom thích hợp trong hàn hồ quang chìm sẽ tạo ra độ cứng tối ưu (58–62 HRC) nơi mà sự hình thành các-bua và độ dẻo được cân bằng tốt. Độ dày (8–50 mm) ảnh hưởng đến hiệu suất — cần lưu ý đảm bảo độ cứng đồng đều đối với lớp phủ mỏng và sử dụng các lớp độ cứng phân cấp để giảm độ giòn đối với tấm dày.

Các chỉ số hiệu suất quan trọng: Giải thích về dải độ cứng 58–62 HRC

58–62 HRC (Độ cứng Rockwell C) là lý tưởng nhất cho các ứng dụng chịu mài mòn công nghiệp. Sự suy giảm bề mặt do các hạt mài mòn >300 µm trên thang Mohs xảy ra khi độ cứng dưới 58 HRC, trong khi độ cứng trên 62 HRC làm tăng nguy cơ gãy vỡ dưới tải trọng chu kỳ. Các thử nghiệm ASTM G65 chứng minh rằng tốc độ mài mòn silica-abrasion từ 0,85–1,2 mm³/Nm được mô phỏng bằng mài mòn silica trên các tấm 60 HRC. - Hồ sơ độ cứng bị ảnh hưởng bởi độ dày tấm – Tấm 18 mm giữ nguyên độ cứng đồng nhất 60 HRC trên toàn bộ tấm, nhưng với tấm 40 mm xuất hiện độ dốc từ 62 HRC (bề mặt) đến 55 HRC (mặt tiếp giáp) do nguy cơ tách lớp.

Tiêu Chuẩn Lựa Chọn Tấm CCO: Tính Chất Vật Liệu so với Yêu Cầu Ứng Dụng

Định Lượng Khả Năng Chống Mài Mòn Thông Qua Dữ Liệu Thử Nghiệm ASTM G65

Phương pháp thử nghiệm ASTM G65 đo lường mức độ hao mòn (mm³) dưới tải trọng 130 N, đánh giá khả năng chống mài mòn của tấm CCO. Các tấm được tối ưu hóa (25–30% CrC) cho thấy tốc độ mài mòn thấp hơn tới 90% so với thép tiêu chuẩn. Dữ liệu thực tế từ các nhà máy chế biến vật liệu xây dựng xác nhận rằng các tấm có mức hao mòn ≤0,8 mm³ trong thử nghiệm G65 có tuổi thọ dài gấp 2–3 lần trong môi trường chứa nhiều silic.

Ngưỡng Chịu Tải Va Đập: Khi Độ Dẻo Vượt Trội Hơn Độ Cứng Nguyên Thủy

Trong các ứng dụng chịu va đập mạnh, ví dụ như lớp lót gầu xúc trong khai thác mỏ, chỉ số KIc (>40 J/cm²) quan trọng hơn độ cứng. Các trường hợp thực tế cho thấy các tấm đệm có độ cứng HRC 59 (45 J/cm²) chịu được số lần va đập nhiều hơn 50% so với các vật liệu thay thế cứng hơn (62 HRC). Theo phân tích FEA, ngưỡng 150 MPa là ranh giới giữa tải tĩnh và tải động (trong đó 78% thiết bị vận chuyển than vượt quá ngưỡng này).

Phân Tích Hiệu Quả Chi Phí Cho Các Tiêu Chuẩn Độ Dày Khác Nhau

| Phạm vi độ dày | Ứng Dụng Lý Tưởng | Chi phí trên m² (USD) | Hệ Số Tuổi Thọ* |

|---|---|---|---|

| 8–12 mm | Mài mòn trung bình, tĩnh | $380–$450 | 1,0× (chuẩn mốc) |

| 12–20 mm | Va đập mạnh, bộ phận chuyển động | $520–$680 | 2.1–2.8× |

| 20–30 mm | Mài mòn cực mạnh + nhiệt độ cao | $790–$920 | 1.5–1.9× |

*Tuổi thọ tương đối so với mốc ban đầu

Tấm mỏng (8–12 mm) phù hợp với máng tải băng chuyền, trong khi lớp lót máy nghiền hạng nặng cần trên 20 mm để đảm bảo độ bền. Thời điểm cân bằng chi phí-lợi ích xảy ra ở khoảng thời gian bảo trì 14 tháng.

Phân tích Sự cố Thực tế: Hậu quả của Lỗi Đặc tả Tấm CCO

Nghiên cứu điển hình: Mài mòn sớm trong Hệ thống Băng tải Mỏ

Trong các hoạt động khai thác quặng sắt ở Úc, các tấm CCO 18 mm với độ cứng 58 HRC bị mài mòn nhanh hơn 63% so với các tấm tương đương 62 HRC. Bề mặt có độ cứng chưa đủ bị mài mòn dưới tác động của chất mài mòn silica, gây downtime hàng năm lên đến 40% - làm tốn thêm 740.000 USD cho việc thay thế.

Hiện tượng Mỏi vật liệu trong Môi trường Tái chế Có Va đập Cao

Các cơ sở tái chế ô tô phải cân bằng giữa khả năng chịu va đập (50–75 J/cm²) và khả năng chống mài mòn. Một nghiên cứu tại Bắc Mỹ phát hiện ra rằng các tấm dày 20 mm với độ cứng 60 HRC bị nứt sau 8 tháng sử dụng do ứng suất tại mối hàn. Tốc độ lan truyền vi vết nứt vượt quá 2,1 mm/tháng, cho thấy rõ cách ngưỡng va đập chi phối việc lựa chọn vật liệu hơn cả độ cứng.

Mâu thuẫn trong Đặc tả Quá mức: Khi Tấm Dày Hơn Lại Giảm Hiệu quả

Các tấm CCO dày 35 mm tại một nhà máy xi măng ở Trung Quốc đã làm tăng tiêu thụ năng lượng lên 22% do khối lượng dư thừa (4,3 tấn/đơn vị). Thiết kế mới sử dụng tấm dày 25 mm/62 HRC với mật độ carbide tối ưu đã giảm số lần thay thế xuống 60% nhưng vẫn duy trì được năng suất.

Đánh Giá Tác Động Môi Trường Cho Tối Ưu Hóa Tấm CCO

Tương Quan Kích Thước Hạt Mài Với Độ Cứng Bề Mặt

Các hạt >0,5 mm làm tăng mài mòn lên 30–45% ở vật liệu có độ cứng dưới 58 HRC (ASTM G65-2023). Tấm có độ cứng 60–62 HRC với >25% CrC chống chịu được mài mòn từ hạt lên đến 1,2 mm. Đối với các hạt mài mịn (<0,3 mm), độ cứng thấp hơn (58–60 HRC) với khoảng cách cacbua khít là lý tưởng.

Nhiệt Độ Cực Đoan Và Ảnh Hưởng Đến Độ Toàn Vẹn Của Cacbua

Chu kỳ nhiệt (-40°C–540°C) làm giảm liên kết cacbua từ 18–22% sau 5.000 giờ (theo NIST). Dưới -20°C, độ giòn tăng lên, yêu cầu độ cứng 57–59 HRC để chịu được tải va đập. Trên 480°C, tốc độ hòa tan cacbua tăng gấp ba lần, đòi hỏi phải bổ sung các chất như silicon/molypden. Dữ liệu khai thác tại vùng cực cho thấy tuổi thọ tăng 22% khi sử dụng lớp phủ cách nhiệt.

Bảng Tương Thích Khi Tiếp Xúc Với Hóa Chất

| Kiểu phơi sáng | Dải HRC Quan Trọng | Tốc Độ Ăn Mòn Hàng Năm (mm) |

|---|---|---|

| Axit (pH <4) | 59–61 | 0.12–0.18 |

| Kiềm (pH >10) | 58–60 | 0.08–0.15 |

| Giàu chloride | 60–62 | 0.25–0.40 |

Lớp phủ gốc niken mang lại khả năng chống rỗ 40% tốt hơn trong các ứng dụng nước biển.

Lựa chọn tấm CCO theo đặc điểm ứng dụng công nghiệp

Ngành xi măng: Cân bằng giữa khả năng chống va đập và bảo vệ chống mài mòn

Các tấm tối ưu kết hợp độ cứng 58–62 HRC với độ dày lớp phủ 6–8 mm để chống mài mòn khi nghiền clinker và chống mài mòn do silica. Các thử nghiệm cho thấy các tấm có độ dày trung bình (40 mm) sử dụng lâu dài hơn 23% so với thiết kế 30 mm.

Phát điện: Giải pháp chống mài mòn ở nhiệt độ cao

Hệ thống nồi hơi cần các tấm ổn định ở nhiệt độ trên 540°C. Các mác CrC được tăng cường vonfram mang lại khả năng chống oxy hóa tốt hơn 18%, đồng thời các tấm dày trên 10 mm giúp giảm vết nứt do ứng suất 40% trong các chu kỳ nhiệt.

Sản xuất thép: Chiến lược cấu hình CCO nhiều lớp

Đúc liên tục sử dụng thiết kế 3 lớp: lớp phủ 6 mm (62 HRC), lớp giữa dẻo (400 HB) và lớp nền bằng thép. Thiết kế này giảm hiện tượng bong tróc (spalling) tới 65% với tốc độ mài mòn <0,8 mm/năm. Các lớp phủ bằng công nghệ hàn laser giúp tăng độ bám dính lên 30%.

Các ứng dụng mới trong công nghệ chuyển đổi chất thải thành năng lượng

Các tấm CCO lai với lớp đệm nickel-chrome chống lại các hợp chất chloride ăn mòn (pH 2–5) tốt hơn 50% so với các mẫu tiêu chuẩn. Với độ dày 50 mm, chúng xử lý hiệu quả dòng chất thải từ 25–35 tấn/giờ.

Phương pháp lựa chọn tấm CCO nâng cao

Mô hình hóa mài mòn tính toán để tối ưu độ dày

Phân tích phần tử hữu hạn (FEA) mô phỏng các mẫu mài mòn, giảm 40–60% chi phí thử nghiệm nguyên mẫu. Đối với lớp lót máng làm việc nặng, các tấm 15–20 mm với kiểm soát vết nứt hoạt động tốt hơn 18% đồng thời giảm chi phí 120 USD/tấn.

Kiểm tra độ cứng bằng sóng siêu âm so với phương pháp Rockwell truyền thống

Kiểm tra siêu âm cải thiện đánh giá tại hiện trường bằng cách:

- Đo độ cứng gradient (độ chính xác ±1,5 HRC)

- Phát hiện sự phân hủy cacbua dưới bề mặt

-

Giảm 70% thời gian kiểm tra (ASTM E110-2024)

Các thử nghiệm tại nhà máy cho thấy ngăn ngừa được 83% sự cố hỏng hóc sớm.

Khung phân tích chi phí vòng đời

| Chất biến | Hệ số trọng số |

|---|---|

| Tốc độ mài mòn (mm³/Nm) | 35% |

| Thời gian dừng thay thế | 30% |

| Tiêu thụ năng lượng | 20% |

| Phát sinh chất thải | 15% |

Các nhà máy xi măng đã giảm 22% chi phí sở hữu trong 10 năm bằng cách sử dụng các tấm coban tăng cường 18 mm mặc dù chi phí ban đầu cao hơn.

Các câu hỏi thường gặp

Những yếu tố nào ảnh hưởng đến độ cứng của tấm CCO?

Độ cứng của tấm CCO bị ảnh hưởng bởi các yếu tố như tỷ lệ thể tích carbide, tỷ lệ carbon-crom và độ dày của tấm. Kỹ thuật hàn đúng cách và sự hiện diện của các chất phụ gia cũng có thể đóng vai trò quan trọng.

Tại sao độ dày tấm lại quan trọng đối với tấm CCO?

Độ dày tấm ảnh hưởng đến hiệu suất của tấm CCO. Độ cứng đồng đều rất quan trọng đối với các lớp phủ mỏng, trong khi các lớp độ cứng thay đổi giúp giảm độ giòn của các tấm dày hơn. Độ dày phù hợp cũng giúp tấm chịu được các điều kiện ứng dụng và môi trường cụ thể.

Khả năng chống mài mòn của tấm CCO được đo như thế nào?

Khả năng chống mài mòn của các tấm CCO thường được đo bằng phương pháp thử nghiệm ASTM G65, đánh giá mức độ mất khối lượng dưới điều kiện tải trọng. Các tấm được tối ưu hóa có thể đạt tỷ lệ mài mòn thấp hơn tới 90% so với thép tiêu chuẩn.

Các tấm CCO được ứng dụng như thế nào trong các ngành công nghiệp khác nhau?

Các tấm CCO được sử dụng trong nhiều ngành công nghiệp khác nhau, bao gồm khai khoáng để chống va đập và bảo vệ khỏi mài mòn, sản xuất điện với các giải pháp chịu mài mòn ở nhiệt độ cao, và sản xuất thép với thiết kế nhiều lớp để tăng độ bền.

Mục Lục

- Hiểu biết Tấm CCO Những điều cơ bản: Mối quan hệ giữa độ dày và độ cứng

- Tiêu Chuẩn Lựa Chọn Tấm CCO: Tính Chất Vật Liệu so với Yêu Cầu Ứng Dụng

- Phân tích Sự cố Thực tế: Hậu quả của Lỗi Đặc tả Tấm CCO

- Đánh Giá Tác Động Môi Trường Cho Tối Ưu Hóa Tấm CCO

- Lựa chọn tấm CCO theo đặc điểm ứng dụng công nghiệp

- Phương pháp lựa chọn tấm CCO nâng cao

- Các câu hỏi thường gặp