Comprensión Placa CCO Fundamentos: Interacción Espesor-Dureza

Ciencia de Materiales Detrás de las Propiedades del Recubrimiento de Carburo de Cromo

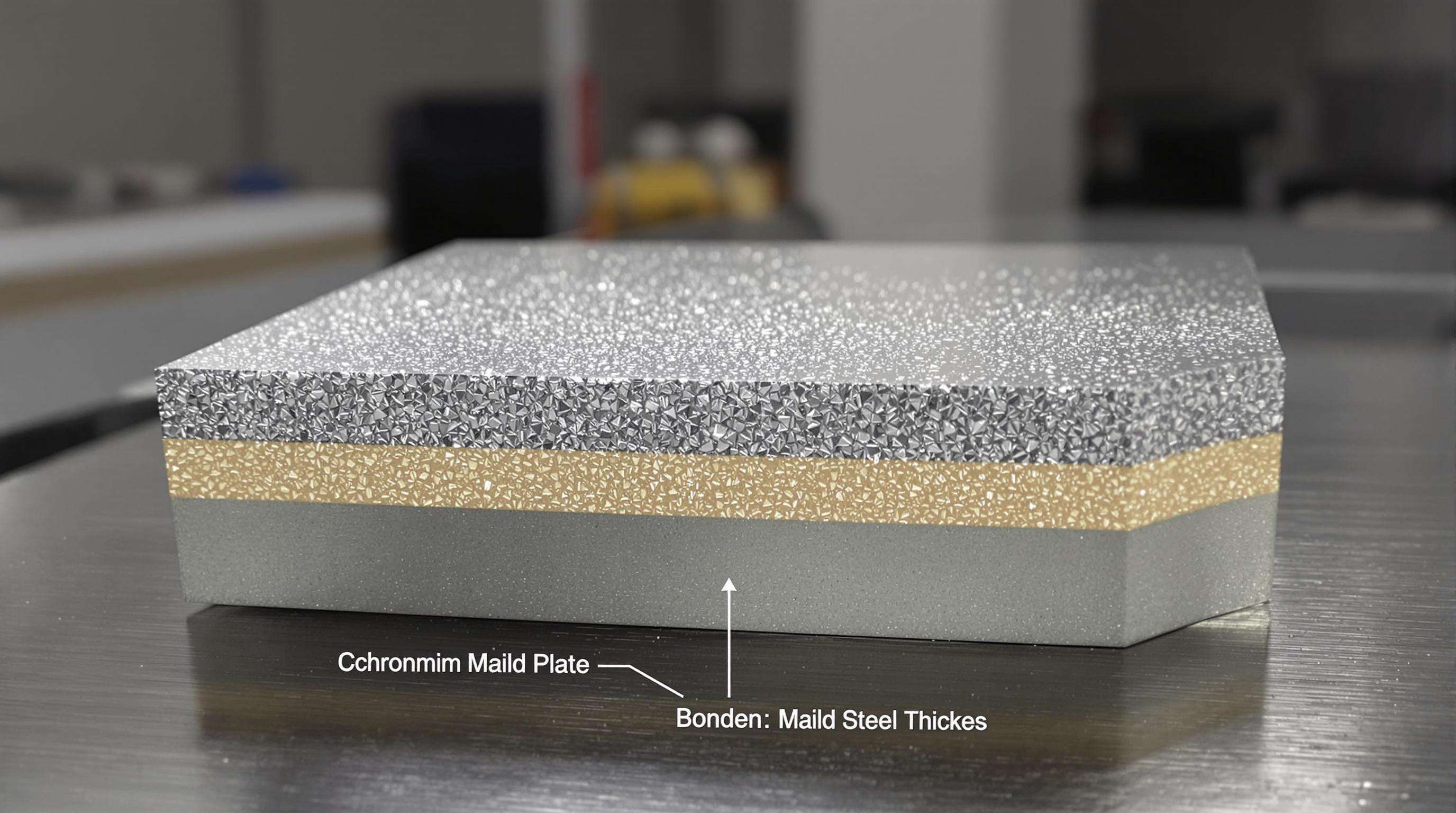

Las placas con recubrimiento de carburo de cromo (CCO) están compuestas por una capa resistente al desgaste sobre una base de acero suave laminado en caliente y sano. Una fracción típica de volumen de carburo es del 45–60%, y la estructura dendrítica controla la resistencia a la abrasión mientras que la matriz actúa como barrera contra grietas. La correcta proporción de carbono-cromo en soldadura bajo arco sumergido proporciona la mejor dureza (58–62 HRC), donde la formación de carburos y la tenacidad están bien equilibradas. El espesor (8–50 mm) afecta al rendimiento: se requiere atención a la dureza uniforme para recubrimientos finos, mientras que se utilizan perfiles graduados para reducir la fragilidad en placas gruesas.

Métricas Críticas de Rendimiento: Explicación de los Rangos de Dureza 58-62 HRC

58–62 HRC (Dureza Rockwell C) es lo mejor para aplicaciones industriales de desgaste. La degradación superficial por partículas abrasivas >300 µm en la escala de Mohs ocurre por debajo de 58 HRC, mientras que por encima de 62 HRC aumenta el riesgo de fractura bajo cargas cíclicas. Los ensayos ASTM G65 demuestran que las tasas de desgaste por abrasión con sílice de 0,85–1,2 mm³/Nm se simulan mediante abrasión con sílice en placas de 60 HRC. - El perfil de dureza se ve afectado por el espesor de la placa: las placas de 18 mm mantienen una dureza uniforme de 60 HRC en toda la placa, pero las placas de 40 mm muestran un gradiente de 62 HRC (superficie) a 55 HRC (interfaz) debido al riesgo de que las capas se desprendan.

Criterios de Selección de Placas CCO: Propiedades del Material vs. Requisitos de Aplicación

Cuantificación de la Resistencia a la Abrasión mediante Datos de Pruebas ASTM G65

La prueba ASTM G65 mide la pérdida de masa (mm³) bajo cargas de 130 N, evaluando la resistencia a la abrasión de placas CCO. Las placas optimizadas (25–30% CrC) muestran tasas de desgaste hasta un 90% menores que el acero estándar. Datos de campo de plantas de áridos confirman que las placas con una pérdida ≤0,8 mm³ en la prueba G65 duran 2–3 veces más en entornos de alto contenido de sílice.

Límites de Carga por Impacto: Cuando la Tenacidad Supera a la Dureza

En aplicaciones con alto impacto, como revestimientos de cucharas en minería, la tenacidad a fractura KIc (>40 J/cm²) es más importante que la dureza pura. Estudios de caso revelan que placas de impacto con HRC 59 (45 J/cm²) soportan un 50% más de impactos que alternativas más duras (62 HRC). Según el análisis por elementos finitos (FEA), 150 MPa es el umbral entre cargas estáticas y dinámicas (en el cual el 78% del equipo para manejo de carbón excede este valor).

Análisis Costo-Rendimiento para Diferentes Espesores Estándar

| Rango de espesor | Aplicación Ideal | Costo por m² (USD) | Factor de Vida Útil* |

|---|---|---|---|

| 8–12 mm | Desgaste moderado, estático | $380–$450 | 1,0× (base) |

| 12–20 mm | Alto impacto, piezas móviles | $520–$680 | 2.1–2.8× |

| 20–30 mm | Alta abrasión + calor | $790–$920 | 1.5–1.9× |

*Vida útil relativa en comparación con la línea de base

Placas más delgadas (8–12 mm) son adecuadas para tolvas de transportador, mientras que las revestimientos para trituradoras de uso intensivo requieren más de 20 mm para mayor durabilidad. El punto de equilibrio entre costo y beneficio se alcanza a intervalos de servicio de 14 meses.

Análisis Real de Fallos: Consecuencias de Errores en la Especificación de Placas CCO

Estudio de Caso: Desgaste Prematuro en Sistemas de Transporte Minero

En operaciones de minería de hierro en Australia, las placas CCO de 18 mm con 58 HRC se desgastaron un 63% más rápido que placas equivalentes de 62 HRC. Las superficies poco endurecidas se erosionaron bajo abrasivos de sílice, causando un 40% de inactividad anual, lo que generó costos de $740,000 en reemplazos.

Fatiga de Materiales en Entornos de Reciclaje de Alto Impacto

Las instalaciones de trituración automotriz equilibran el impacto (50–75 J/cm²) y la resistencia a la abrasión. Un estudio en Norteamérica encontró que placas de 20 mm con 60 HRC se fracturaron en 8 meses debido a tensiones en la soldadura. La propagación de microfisuras superó los 2,1 mm/mes, destacando cómo los umbrales de impacto determinan la selección por encima de la dureza.

Paradoja de la Sobre-Especificación: Cuando Placas Más Gruesas Reducen Eficiencia

Las placas CCO de 35 mm en una planta de cemento en China aumentaron el consumo de energía en un 22% debido al exceso de masa (4,3 toneladas/unidad). Un diseño de 25 mm/62 HRC con densidad específica de carburo redujo los reemplazos en un 60% manteniendo la capacidad de producción.

Evaluación del Impacto Ambiental para la Optimización de Placas CCO

Correlación entre el Tamaño de las Partículas Abrasivas y la Dureza Superficial

Las partículas >0.5 mm aceleran el desgaste en un 30–45% en materiales por debajo de 58 HRC (ASTM G65-2023). Las placas con 60–62 HRC y >25% CrC resisten la abrasión de partículas hasta 1.2 mm. Para abrasivos finos (<0.3 mm), una dureza menor (58–60 HRC) con espaciado estrecho de carburos es ideal.

Extremos de Temperatura y Sus Efectos en la Integridad del Carburo

El ciclado térmico (-40°C–540°C) reduce el enlace del carburo en un 18–22% tras 5,000 horas (NIST). Por debajo de -20°C, la fragilidad aumenta, requiriendo 57–59 HRC para cargas de impacto. Por encima de 480°C, la disolución del carburo se triplica, necesitando aditivos como silicio/molibdeno. Datos de minería ártica muestran un 22% mayor vida útil con recubrimientos aislantes térmicos.

Matriz de Compatibilidad para Exposición Química

| Tipo de exposición | Rango Crítico de HRC | Tasa Anual de Corrosión (mm) |

|---|---|---|

| Ácido (pH <4) | 59–61 | 0.12–0.18 |

| Alcalino (pH >10) | 58–60 | 0.08–0.15 |

| Rico en cloruros | 60–62 | 0.25–0.40 |

Los recubrimientos de base níquel ofrecen una resistencia a la picadura 40 % mejor en aplicaciones con agua de mar.

Ajuste de las especificaciones de placas CCO a aplicaciones industriales

Industria del cemento: equilibrio entre resistencia al impacto y protección contra la abrasión

Las placas óptimas combinan una dureza de 58–62 HRC con un espesor de revestimiento de 6–8 mm para la trituración de clínker y resistencia a la abrasión por sílice. Las pruebas muestran que las placas de espesor medio (40 mm) duran un 23% más que los diseños de 30 mm.

Generación de energía: Soluciones contra el desgaste a altas temperaturas

Los sistemas de calderas necesitan placas estables por encima de 540°C. Las aleaciones de CrC mejoradas con tungsteno ofrecen un 18% mejor resistencia a la oxidación, con placas de 10+ mm reduciendo las grietas por tensión en un 40% durante los ciclos térmicos.

Producción de acero: Estrategias de configuración de CCO multicapa

La colada continua utiliza diseños de 3 capas: 6 mm de revestimiento (62 HRC), capa intermedia dúctil (400 HB) y respaldo de acero. Esto reduce la formación de escamas en un 65% con tasas de desgaste <0.8 mm/año. Las capas recubiertas con láser mejoran la resistencia de unión en un 30%.

Aplicaciones emergentes en la conversión de residuos en energía

Las placas de CCO híbridas con intercapas de níquel-cromo resisten cloruros corrosivos (pH 2–5) un 50% mejor que los modelos estándar. Con un espesor de 50 mm, manejan eficientemente flujos de residuos de 25–35 toneladas/hora.

Metodologías Avanzadas de Selección de Placas CCO

Modelado Computacional de Desgaste para Optimización del Espesor

El análisis por elementos finitos (FEA) simula patrones de desgaste, reduciendo las pruebas de prototipo en un 40–60%. Para revestimientos de chutes de servicio severo, placas de 15–20 mm con control de grietas mejoran el desempeño en un 18% y reducen costos en $120/tonelada.

Prueba de Dureza Ultrasónica vs Métodos Tradicionales Rockwell

La prueba ultrasónica mejora las evaluaciones en campo mediante:

- Medición de gradientes de dureza (precisión ±1.5 HRC)

- Detección de disolución subsuperficial de carburos

-

Reducción del tiempo de prueba en un 70% (ASTM E110-2024)

Las pruebas en planta demuestran que previene el 83% de fallas prematuras.

Marco de Análisis de Costos del Ciclo de Vida

| Variable | Factor de ponderación |

|---|---|

| Tasa de abrasión (mm³/Nm) | 35% |

| Tiempo de inactividad por reemplazo | 30% |

| Consumo de energía | 20% |

| Generación de residuos | 15% |

Plantas cementeras redujeron 22% el TCO de 10 años usando placas de cobalto de 18 mm a pesar de costos iniciales más altos.

Preguntas Frecuentes

¿Qué factores influyen en la dureza de las placas CCO?

La dureza de las placas CCO es influenciada por factores tales como la fracción volumétrica del carburo, la relación carbono-cromo y el espesor de las placas. Las técnicas adecuadas de soldadura y la presencia de aditivos también pueden tener influencia.

¿Por qué es importante el espesor de las placas en las placas CCO?

El espesor de las placas impacta en el desempeño de las placas CCO. La dureza uniforme es crucial para recubrimientos delgados, mientras que los perfiles graduados ayudan a reducir la fragilidad en placas más gruesas. El espesor correcto también ayuda a manejar aplicaciones y ambientes específicos.

¿Cómo se mide la resistencia a la abrasión de las placas CCO?

La resistencia a la abrasión de las placas CCO suele medirse mediante la prueba ASTM G65, que evalúa la pérdida de masa bajo condiciones de carga. Las placas optimizadas pueden alcanzar tasas de desgaste hasta un 90 % más bajas en comparación con el acero estándar.

¿Cuáles son las aplicaciones de las placas CCO en diferentes industrias?

Las placas CCO se utilizan en diversas industrias, incluyendo minería para resistencia al impacto y protección contra la abrasión, generación de energía para soluciones contra el desgaste a altas temperaturas, y producción de acero con diseños multicapa para mayor durabilidad.

Tabla de Contenido

- Comprensión Placa CCO Fundamentos: Interacción Espesor-Dureza

- Criterios de Selección de Placas CCO: Propiedades del Material vs. Requisitos de Aplicación

- Análisis Real de Fallos: Consecuencias de Errores en la Especificación de Placas CCO

- Evaluación del Impacto Ambiental para la Optimización de Placas CCO

- Ajuste de las especificaciones de placas CCO a aplicaciones industriales

- Metodologías Avanzadas de Selección de Placas CCO

- Preguntas Frecuentes