الفهم لوحات CCO المبادئ الأساسية: تفاعل السمك مع الصلابة

العلم المواد وراء خصائص التراكب الكاربايدي الكروم

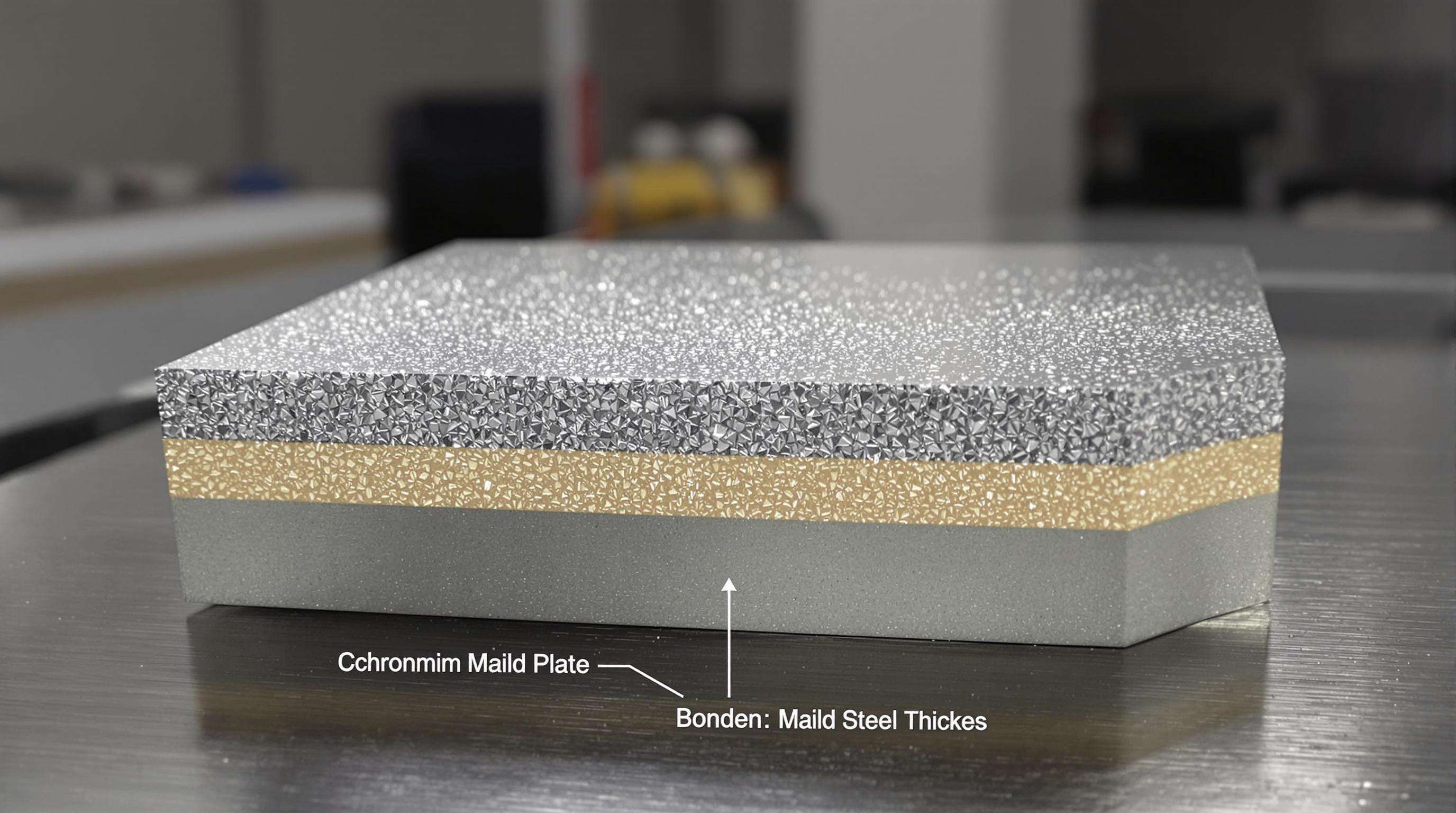

تتكون صفائح التراكب الكاربايدي الكروم (CCO) من طبقة تراكب مقاومة للتآكل على قاعدة من الصلب اللين الساخن والصحي. تتراوح نسبة حجم الكاربيد عادةً بين 45-60%، ويتحكم التركيب الشجري في مقاومة البلى بينما تعمل المصفوفة كحاجز للتشققات. يعطي محتوى الكربون-الكروم المناسب في لحام القوس المغمور أفضل صلابة (58-62 HRC) حيث يكون توازن الكاربيدات والمطيلية مثالياً. يؤثر السمك (8-50 مم) على الأداء - ويحتاج التراكب الرقيق إلى انتباه خاص لضمان تساوي الصلابة، بينما تُستخدم الملفات المدروجة لتقليل الهشاشة في الصفائح السميكة.

معدلات الأداء الحرجة: توضيح نطاقات الصلابة 58-62 HRC

58–62 HRC (صلابة روكويل C) هي الأفضل لتطبيقات التآكل الصناعية. يحدث تدهور سطحي بسبب الجسيمات الم abrasive الأكبر من 300 ميكرون على مقياس موهس عند أقل من 58 HRC، في حين يزيد خطر الكسر تحت الأحمال الدورية عند أكثر من 62 HRC. تثبت تجارب ASTM G65 أن معدلات تآكل السيليكا المُستَنْد إليها تتراوح بين 0.85–1.2 مم³/نم يتم محاكاتها بالتآكل السيليكي في صفائح 60 HRC. - يتأثر منحنى الصلابة بسماكة الصفيحة؛ إذ تحتفظ الصفائح بسماكة 18 مم بصلابة موحدة تبلغ 60 HRC طوال مساحتها، لكن الصفائح بسماكة 40 مم تُظهر تدرجًا من 62 HRC (على السطح) إلى 55 HRC (على الوصلات) نظرًا لخطر تشقق الطبقات.

معايير اختيار صفيحة CCO: خصائص المواد مقابل متطلبات التطبيق

تحديد مقاومة التآكل من خلال بيانات اختبار ASTM G65

تُقَدِّر اختبارات ASTM G65 فقدان الكتلة (ملم³) تحت أحمال 130 نيوتن، وتقيم مقاومة لوحة CCO للتآكل. تُظهر الألواح المُحسَّنة (تحتوي على 25–30% CrC) معدلات تآكل أقل بنسبة تصل إلى 90% مقارنةً بالصلب القياسي. تؤكد بيانات الميدان من مصانع التجميع أن الألواح التي تسجل فقدانًا أقل من أو يساوي 0.8 ملم³ في اختبار G65 تدوم من 2 إلى 3 مرات أطول في البيئات الغنية بالسليكا.

حدود التحميل الصدمي: عندما تفوق المطيلونة الصلابة البحتة

في التطبيقات ذات التأثير العالي، مثل بطانات ملاقط التعدين، يكون معامل KIc (>40 ج/سم²) أكثر أهمية من الصلابة. تُظهر السجلات أن ألواح التأثير ذات صلابة HRC 59 (45 ج/سم²) تتحمل 50% أكثر من الضربات مقارنةً بالبدائل الأشد صلابة (62 HRC). وفقًا للتحليل العنصري المحدود (FEA)، فإن 150 ميغاباسكال هي الحد الفاصل بين الأحمال الساكنة والديناميكية (والتي تتجاوز 78% من معدات مناولة الفحم هذه القيمة).

تحليل التكلفة مقابل الأداء للمعايير المختلفة لسمك الألواح

| نطاق السماكة | التطبيق المثالي | التكلفة لكل م² (دولار أمريكي) | عامل العمر الافتراضي* |

|---|---|---|---|

| 8–12 مم | تآكل معتدل، ساكن | $380–$450 | 1.0× (القيمة الأساسية) |

| 12–20 مم | تأثير عالي، أجزاء متحركة | $520–$680 | 2.1–2.8× |

| 20–30 مم | تآكل شديد + حرارة | $790–$920 | 1.5–1.9× |

*مدة العمر النسبية مقارنة بالأساس

تتناسب الألواح الأرق (8–12 مم) مع أنابيب النقل، بينما تتطلب بطانات الكسارات الثقيلة 20+ مم لضمان المتانة. تحدث نقطة التعادل من حيث التكلفة مقابل الفائدة عند فترات خدمة تبلغ 14 شهرًا.

تحليل الفشل في العالم الواقعي: عواقب أخطاء مواصفات لوحة CCO

دراسة حالة: التآكل المبكر في أنظمة النقل التعدينية

في عمليات خام الحديد الأسترالية، تآكلت لوحات CCO بسماكة 18 مم وصلابة 58 HRC أسرع بنسبة 63% مقارنة بالإصدار 62 HRC. أدت طبقات التصلب غير الكافية إلى التآكل تحت تأثير المواد السيليكية الم abrasive، ما تسبب في توقف سنوي بنسبة 40%، وتكلف 740 ألف دولار في الاستبدال.

إجهاد المواد في بيئات إعادة التدوير عالية التأثير

تتعامل منشآت تكسير السيارات مع توازن بين مقاومة الصدمة (50–75 جول/سم²) ومقاومة التآكل. وجدت دراسة أمريكية شمالية أن لوحات بسماكة 20 مم وصلابة 60 HRC تشققت خلال 8 أشهر بسبب إجهاد اللحام. تجاوز انتشار الشقوق الدقيقة 2.1 مم/شهر، مما يبرز كيف تحدد حدود الصدمة الاختيار أكثر من الصلاحية.

مفارقة الإفراط في المواصفات: متى تقلل اللوحات السميكة الكفاءة

زادت لوحات CCO بسماكة 35 مم في مصنع للأسمنت بالصين استهلاك الطاقة بنسبة 22% بسبب الكتلة الزائدة (4.3 طن/وحدة). خفض تصميم بسماكة 25 مم وصلابة 62 HRC مع كثافة كاربايد محسوبة بنسبة 60% عدد الاستبدالات مع الحفاظ على الطاقة الإنتاجية.

تقييم الأثر البيئي لتحسين لوحة CCO

ارتباط حجم الجسيمات الم abrasive بالصلابة السطحية

تسرع الجسيمات الأكبر من 0.5 مم من التآكل بنسبة 30–45% في المواد التي تقل صلادتها عن 58 HRC (ASTM G65-2023). تتحمل الألواح ذات صلادة 60–62 HRC مع أكثر من 25% CrC التآكل الناتج عن الجسيمات حتى 1.2 مم. أما بالنسبة للمواد الم abrasive الدقيقة (أقل من 0.3 مم)، فإن الصلادة المنخفضة (58–60 HRC) مع تباعد ضيق بين الكاربايد هي المثالية.

الدرجات الحرارية القصوى وتأثيراتها على سلامة الكاربايد

تؤدي الدورة الحرارية (-40°C–540°C) إلى تقليل ربط الكاربايد بنسبة 18–22% خلال 5000 ساعة (NIST). تحت درجة -20°C، تزداد الهشاشة، مما يتطلب صلادة تتراوح بين 57–59 HRC لتحمل الأحمال الصدمية. فوق درجة حرارة 480°C، يزداد ذوبان الكاربايد ثلاث مرات، مما يستدعي إضافة مواد مثل السيليكون/الموليبدينوم. تشير بيانات التعدين في المناطق القطبية إلى زيادة عمر الألواح بنسبة 22% مع استخدام طلاءات العزل الحراري.

مصفوفة توافق التعرض الكيميائي

| نوع التعرض | نطاق HRC الحرج | معدل التآكل السنوي (ملم) |

|---|---|---|

| حمضي (درجة الحموضة <4) | 59–61 | 0.12–0.18 |

| قلوي (pH >10) | 58–60 | 0.08–0.15 |

| غني بالكلوريد | 60–62 | 0.25–0.40 |

توفر الطبقات السطحية المصنوعة من النيكل مقاومة أفضل بنسبة 40% للتآكل في تطبيقات المياه المالحة.

مطابقة مواصفات لوحة CCO مع التطبيقات الصناعية

صناعة الأسمنت: تحقيق التوازن بين مقاومة الصدمات وحماية التآكل

تجمع الألواح المثلى بين صلابة 58–62 HRC وسمك طبقة سطحية 6–8 مم لمقاومة التآكل الناتج عن سحق الكلينكر والسليكا. أظهرت التجارب أن الألواح ذات السمك المتوسط (40 مم) تدوم 23% أطول من التصاميم ذات السمك 30 مم.

توليد الطاقة: حلول مقاومة التآكل عند درجات الحرارة العالية

تحتاج أنظمة المرجل إلى ألواح مستقرة عند درجات حرارة تتجاوز 540°م. توفر درجات CrC المحسنة بالتنغستن مقاومة أفضل للتأكسد بنسبة 18%، مع تقليل الشقوق الناتجة عن الإجهاد بنسبة 40% خلال الدورات الحرارية عند استخدام ألواح بسمك 10 مم أو أكثر.

إنتاج الصلب: استراتيجيات تصميم الألواح المركبة متعددة الطبقات (CCO)

تستخدم صب الصلب المستمر تصاميم ثلاثية الطبقات: طبقة سطحية بسمك 6 مم (صلابة 62 HRC)، طبقة وسطى مرنة (صلابة 400 HB)، وطبقة دعم من الصلب. يقلل هذا التصميم من التشقق السطحي بنسبة 65% مع معدل تآكل أقل من 0.8 مم/سنة. تحسّن طبقات الربط بالليزر قوة الالتصاق بنسبة 30%.

التطبيقات الناشئة في تحويل النفايات إلى طاقة

تُظهر الألواح الهجينة من نوع CCO والمزودة بطبقات وسطى من النيكل-الكروم مقاومة أفضل بنسبة 50% للكلوريدات المسببة للتآكل (pH 2–5) مقارنة بالطرازات القياسية. وبسمك 50 مم، يمكنها التعامل بكفاءة مع تدفقات النفايات بقدرة 25–35 طن/ساعة.

منهيات متقدمة لاختيار لوائح CCO

نمذجة التآكل الحاسوبية من أجل تحسين السمك

تحليل العناصر المحدودة (FEA) يحاكي أنماط التآكل، ويقلل من اختبار النماذج الأولية بنسبة 40–60%. بالنسبة لبطانات المخارج ذات الخدمة الشاقة، تُظهر الألواح بسمك 15–20 مم مع التحكم في التشقق أداءً أفضل بنسبة 18% مع تقليل التكاليف بمقدار 120 دولارًا لكل طن.

اختبار الصلابة فوق الصوتي مقابل الطرق التقليدية مثل مقياس روكويل

يحسن الاختبار فوق الصوتي من تقييمات الموقع من خلال:

- قياس تدرجات الصلابة (دقة ±1.5 HRC)

- كشف ذوبان الكاربايد تحت السطح

-

تقليل وقت الاختبار بنسبة 70% (ASTM E110-2024)

أظهرت التجارب الميدانية أنه يمنع 83% من حالات الفشل المبكر.

إطار تحليل تكلفة دورة الحياة

| متغير | عامل الترجيح |

|---|---|

| معدل التآكل (ملم³/نم) | 35% |

| وقت التوقف عن الإنتاج للتبديل | 30% |

| استهلاك الطاقة | 20% |

| إنتاج النفايات | 15% |

حققت مصانع الأسمنت خفضًا في تكلفة امتلاك 10 سنوات بنسبة 22% باستخدام ألواح محسّنة بالكوبالت بسماكة 18 ملم رغم ارتفاع تكلفتها الأولية.

الأسئلة الشائعة

ما العوامل التي تؤثر على صلابة الألواح المركبة من الكروم-الكربون (CCO)؟

تتأثر صلابة الألواح المركبة من الكروم-الكربون (CCO) بعوامل مثل نسبة حجم الكاربايد، ونسبة الكربون إلى الكروم، وسماكة الألواح. كما يمكن أن تلعب تقنيات اللحام المناسبة ووجود المواد المضافة دورًا في ذلك.

لماذا تعتبر سماكة اللوحة مهمة في الألواح المركبة من الكروم-الكربون (CCO)؟

تؤثر سماكة اللوحة على أداء الألواح المركبة من الكروم-الكربون (CCO). فالصلابة المنتظمة أمر بالغ الأهمية في الأغطية الرقيقة، بينما تساعد الملامح المتدرجة في تقليل الهشاشة في الألواح السميكة. كما تساعد السماكة الصحيحة في التعامل مع التطبيقات والبيئات الخاصة.

كيف تقاس مقاومة التآكل في الألواح المركبة من الكروم-الكربون (CCO)؟

يتم قياس مقاومة االبلى لألطباق المبطنة (CCO) باستخدام اختبار ASTM G65، والذي يقيس كمية فقدان الكتلة تحت ظروف التحميل. يمكن للألواح المحسنة أن تحقق معدلات تآكل أقل بنسبة تصل إلى 90٪ مقارنة بالصلب القياسي.

ما هي تطبيقات أطباق CCO في الصناعات المختلفة؟

تُستخدم أطباق CCO في مختلف الصناعات، بما في ذلك التعدين لمقاومة الصدمات وحماية التآكل، وتوليد الطاقة لحلول التآكل في درجات الحرارة العالية، وإنتاج الصلب بتصميمات متعددة الطبقات لزيادة المتانة.

جدول المحتويات

- الفهم لوحات CCO المبادئ الأساسية: تفاعل السمك مع الصلابة

- معايير اختيار صفيحة CCO: خصائص المواد مقابل متطلبات التطبيق

- تحليل الفشل في العالم الواقعي: عواقب أخطاء مواصفات لوحة CCO

- تقييم الأثر البيئي لتحسين لوحة CCO

- مطابقة مواصفات لوحة CCO مع التطبيقات الصناعية

- منهيات متقدمة لاختيار لوائح CCO

- الأسئلة الشائعة