Khả năng chống mài mòn vượt trội cho môi trường công nghiệp khắc nghiệt

Hiểu rõ các cơ chế mài mòn: mài mòn do ma sát, xói mòn, va đập và ăn mòn

Sự cố thiết bị trong môi trường công nghiệp chủ yếu xảy ra theo bốn cách khác nhau. Đầu tiên là khi các hạt cứng cọ xát lên bề mặt trong quá trình vận hành. Tiếp theo là hiện tượng xói mòn do các hạt nhỏ được chất lỏng mang theo va đập vào các bộ phận với tốc độ cao. Va chạm mạnh gây ra một dạng hư hại khác, trong khi phản ứng hóa học từ từ phá hủy vật liệu dẫn đến ăn mòn theo thời gian. Các nghiên cứu cho thấy một điều thú vị về riêng ngành khai mỏ. Hơn một nửa hư hại trên máy móc thực chất là do cả sự mài mòn và ăn mòn cùng tác động lẫn nhau. Khi các kỹ sư có thể nhận biết được những vấn đề cụ thể đang xảy ra, họ sẽ áp dụng các biện pháp khắc phục mang lại hiệu quả rõ rệt. Các bộ phận sẽ bền hơn trong điều kiện khắc nghiệt vì đội ngũ bảo trì biết chính xác loại bảo vệ nào cần thiết cho từng bộ phận, thay vì áp dụng biện pháp chung cho tất cả.

Dây hàn phủ cứng (Hardfacing Welding Wire) tăng cường độ bền bề mặt dưới tác động của ứng suất

Dây hàn phủ cứng tạo ra bề mặt bền chắc, được thiết kế để chịu được ứng suất cơ học mà không bị biến dạng. Khi được áp dụng bằng phương pháp hàn lõi thuốc (FCAW), hợp kim carbon cao của dây tạo ra các lớp bảo vệ có độ cứng trên 60 HRC. Điều này có nghĩa là độ cứng cao gấp khoảng ba lần so với thép carbon thông thường không được xử lý. Lớp phủ bảo vệ hoạt động như một lớp giáp, hấp thụ năng lượng động học và làm bật các hạt có thể gây tổn hại cho vật liệu nền. Tốt hơn nữa, lớp phủ này vẫn giữ nguyên trong điều kiện thay đổi nhiệt độ mà hầu hết các lớp phủ tiêu chuẩn thường bị bong tróc hoặc lỏng theo thời gian.

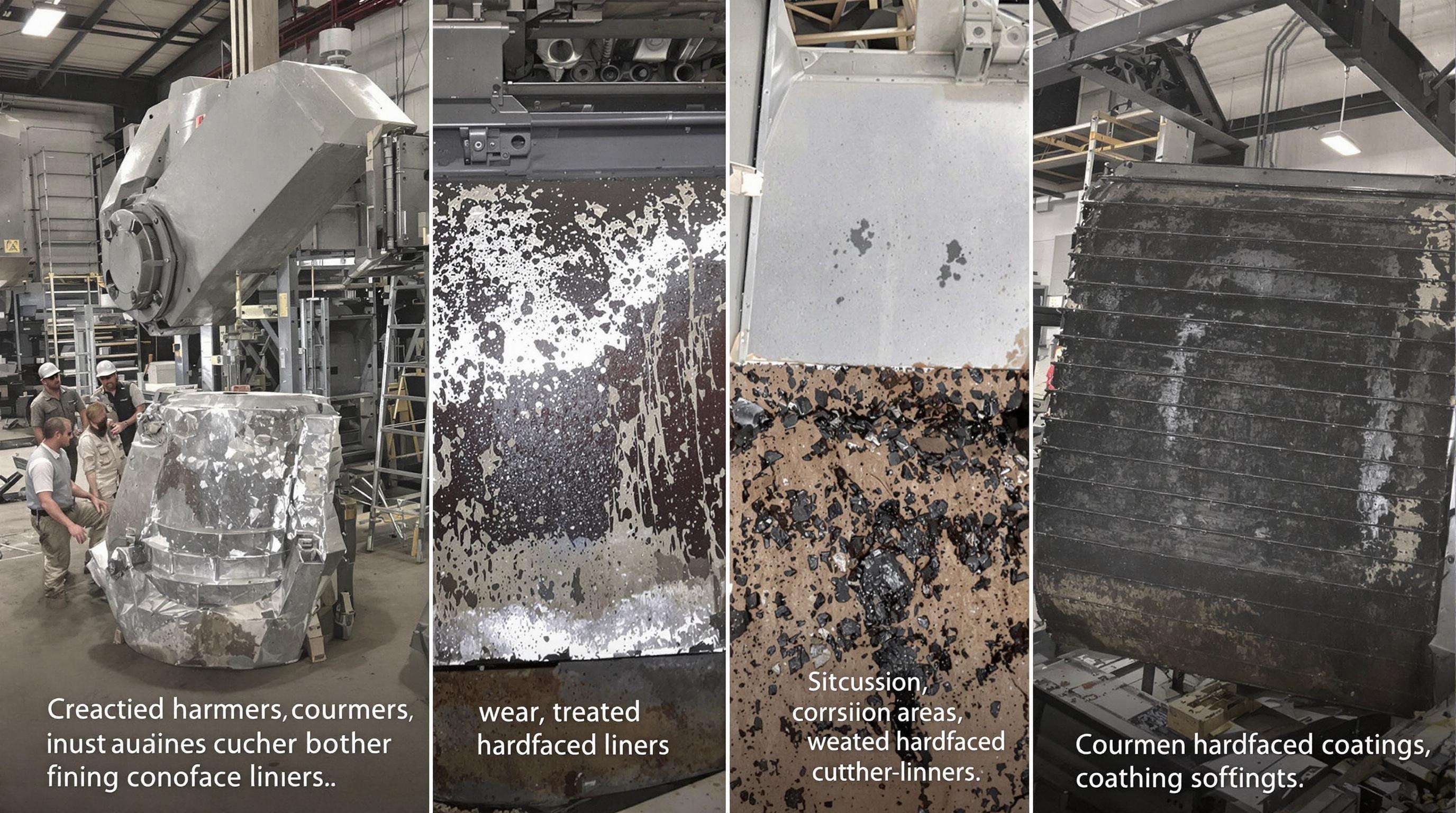

Nghiên cứu điển hình: Cải thiện khả năng chống mài mòn cho các bộ phận thiết bị khai thác mỏ

Tại một mỏ đồng ở Chile, họ gặp phải những vấn đề nghiêm trọng về mài mòn do quặng chứa nhiều silica đi qua hệ thống. Các băng chuyền liên tục phải dừng hoàn toàn khoảng sáu tuần một lần để công nhân thay thế các bộ phận bị mài mòn. Kể từ khi bắt đầu phủ lớp hàn carbide crom đặc biệt lên các búa đập hạng nặng và lót máng trượt bằng vật liệu này, mọi thứ đã thay đổi rõ rệt. Các bộ phận hiện nay có thể sử dụng đến sáu tháng thay vì chỉ hai tháng như trước, giảm số lần thay thế gần hai phần ba. Công ty đã tiết kiệm khoảng 740 nghìn USD mỗi năm từ những cải tiến này, bên cạnh đó còn loại bỏ được 310 giờ công bảo trì định kỳ trước đây phải thực hiện thường xuyên. Đối với các hoạt động khai mỏ xử lý những loại vật liệu cứng đầu như thế này, việc tìm ra các giải pháp kéo dài tuổi thọ thiết bị chính là yếu tố quyết định giữa việc liên tục gặp rắc rối và vận hành sản xuất trơn tru.

Kéo Dài Tuổi Thọ Và Giảm Thiểu Sự Cố Linh Kiện

Vai Trò Của Công Nghệ Hàn Chống Mài Mòn Trong Việc Tăng Cường Độ Bền Linh Kiện Kim Loại

Dây hàn phủ bề mặt tạo ra liên kết kim loại chắc chắn, đóng vai trò bảo vệ các bề mặt thiết bị khỏi mài mòn. Điều khiến phương pháp này khác biệt so với các lớp phủ thông thường là khả năng phân tán lực căng trên bề mặt vật liệu bằng cách thêm chính xác các hợp kim vào những vị trí cần thiết, giúp duy trì hoạt động ổn định cho các bộ phận như tấm nghiền (crusher plates) và trục vít tải (conveyor screws) ngay cả sau nhiều năm sử dụng liên tục. Độ cứng bề mặt có thể đạt mức khoảng 60-65 HRC tùy theo điều kiện, nhưng phần lõi vật liệu vẫn giữ được độ dai cần thiết để chịu được các tác động lặp lại. Sự kết hợp này đặc biệt quan trọng trong môi trường công nghiệp, nơi các bộ phận thường xuyên chịu ứng suất trong suốt các chu kỳ vận hành.

Số liệu: Các bộ phận phủ bề mặt có tuổi thọ dài gấp đến 3 lần

Dữ liệu thực tế cho thấy răng gầu (bucket teeth) của máy xúc khai thác được phủ cứng (hardfaced) có tuổi thọ lên đến 2.800 giờ vận hành, so với 950 giờ của các bộ phận không được xử lý. Tương tự, các búa nghiền (crusher hammers) tại nhà máy xi măng được xử lý bằng dây hàn carbide-crom đạt tuổi thọ dài gấp ba lần, giúp giảm chu kỳ thay thế từ hàng quý xuống hàng năm trong hầu hết các trường hợp.

Nguyên lý: Liên kết kim loại học để đảm bảo độ bền cấu trúc lâu dài

Trong quá trình phủ cứng (hardfacing), một quá trình khuếch tán xảy ra, tạo ra sự kết hợp ở cấp độ nguyên tử giữa hợp kim và vật liệu nền, loại bỏ nguy cơ bong tróc thường thấy ở lớp phủ phun (spray-on coatings). Các thử nghiệm độ cứng cắt ngang cho thấy sự chuyển tiếp liền mạch với mức biến thiên dưới 5% giữa các lớp. Các kỹ sư thường yêu cầu tỷ lệ pha loãng (dilution rate) từ 15–30% để đảm bảo độ bám dính tốt mà không làm giảm khả năng chống mài mòn.

Chiến lược: Phủ cứng (hardfacing) chủ động tại các khu vực chịu mài mòn cao trên máy móc xây dựng và nông nghiệp

Việc áp dụng lớp phủ chống mài mòn trước khi vật liệu nền bị mài mòn vượt quá 10% độ dày sẽ mang lại kết quả tốt nhất. Các nhà sản xuất thiết bị giờ đây đưa vào các bản đồ mài mòn trong tài liệu hướng dẫn bảo trì, đánh dấu các khu vực ưu tiên như lưỡi cày, công cụ làm đất, mép cánh xoắn vít và lưỡi máy ủi để xử lý tập trung trong quá trình bảo trì định kỳ.

Tiết Kiệm Chi Phí Lớn Nhờ Giảm Thời Gian Dừng Máy Và Bảo Trì

Đánh Giá Lợi Nhuận Trên Đầu Tư Dài Hạn Của Dây Hàn Phủ Chống Mài Mòn Dù Chi Phí Ban Đầu Cao Hơn

Dây hàn phủ cứng có thể có giá cao hơn khoảng 20 đến 35 phần trăm so với vật liệu hàn thông thường vào ban đầu, nhưng hầu hết các công ty nhận thấy rằng chi phí này sẽ tự hoàn vốn sau khoảng 18 đến 24 tháng vận hành. Các con số cũng chứng minh điều này, nhiều báo cáo công nghiệp cho thấy doanh nghiệp thường nhận lại khoảng ba rưỡi lần khoản đầu tư ban đầu vì các bộ phận sử dụng lâu hơn và chi phí thay thế giảm. Nghiên cứu gần đây từ năm 2023 tập trung vào các hợp kim phủ cứng được gia cố bằng carbide và phát hiện ra một điều thú vị là thiết bị xử lý bằng các vật liệu này cần ít thay thế hơn gần hai phần ba trong vòng năm năm. Điều này tạo ra sự khác biệt rõ rệt trong các ngành công nghiệp như khai mỏ hay các cơ sở lưu trữ ngũ cốc, nơi thời gian dừng máy đồng nghĩa với việc mất doanh thu và mỗi đồng tiết kiệm được đều quan trọng khi tính đến lợi nhuận cuối cùng.

Giảm tần suất bảo trì và thời gian dừng hoạt động

Lớp phủ cứng giúp giảm các lần dừng máy ngoài kế hoạch bằng cách chống lại tốc độ mài mòn vượt quá 8mm/năm. Các chiến lược bảo trì phòng ngừa sử dụng lớp phủ cứng đạt được cửa sổ bảo trì ngắn hơn 22% so với các phương pháp sửa chữa truyền thống. Đối với các hoạt động liên tục như lò nung xi măng hoặc băng tải thép, điều này giúp bảo tồn hơn 1.200 giờ sản xuất mỗi năm — đặc biệt quan trọng khi chi phí ngừng hoạt động công nghiệp trung bình là 260.000 USD mỗi giờ.

Nghiên cứu điển hình: Giảm chi phí và nâng cao hiệu suất trong vận hành ngành hóa dầu và dầu khí

Một nhà máy lọc dầu tại vùng Vịnh (Gulf Coast) đã áp dụng lớp phủ cứng gốc cobalt lên 142 bộ phận van tiếp xúc với ăn mòn do hydro sulfide. Trong vòng 36 tháng, kết quả cho thấy:

| Đường mét | Trước khi phủ lớp cứng | Sau khi phủ lớp cứng |

|---|---|---|

| Thay thế hàng năm | 47 | 9 |

| Số giờ dừng máy/năm | 840 | 190 |

| Chi phí nhân công bảo trì | 740.000 USD | 160.000 USD |

Dự án trị giá 2,1 triệu USD đã tạo ra 5,8 triệu USD tiền tiết kiệm, khẳng định lớp phủ cứng là giải pháp hiệu quả về chi phí trong môi trường ăn mòn hydrocarbon.

Tính Đa Dạng về Vật Liệu trong Các Ứng Dụng Công Nghiệp

Tổng quan về các hợp kim dây hàn phủ cứng: Crom, Vonfram, Niken, Coban và gốc Sắt

Dây hàn phủ cứng có nhiều dạng khác nhau, mỗi loại được thiết kế để xử lý các vấn đề mài mòn cụ thể. Ví dụ, dây hàn gốc crom hoạt động rất hiệu quả trước các vấn đề mài mòn và ăn mòn thường thấy trong các thiết bị như máy nghiền và máy trộn bê tông. Trong các hoạt động khai mỏ nơi thường xuyên xảy ra va đập mạnh, các loại dây gốc vonfram thường là lựa chọn ưu tiên vì khả năng chịu đựng điều kiện khắc nghiệt này rất tốt. Các hợp kim niken tìm thấy vị trí của chúng ở những nơi mà hóa chất có thể gây hư hại, ví dụ như trong môi trường hàng hải hoặc các nhà máy xử lý nước thải. Nếu ngân sách là mối quan tâm nhưng vẫn cần bảo vệ thiết bị khỏi mài mòn, các lựa chọn gốc sắt sẽ phù hợp cho những máy móc không phải chịu áp lực liên tục. Và cuối cùng, khi nhiệt độ vượt quá khoảng 540 độ Celsius, không có gì vượt trội hơn các hợp kim coban về hiệu suất trong những điều kiện nhiệt độ cực cao này.

Lựa Chọn Hợp Kim Phù Hợp Dựa Trên Điều Kiện Vận Hành Và Loại Ứng Suất

Việc lựa chọn dây hàn phủ chống mài mòn phù hợp đòi hỏi phải xem xét nhiệt độ mà nó phải chịu, loại ứng suất cơ học liên quan và liệu có tiếp xúc hóa chất hay không. Khi xử lý vấn đề mài mòn trượt trên băng tải, nhiều xưởng sản xuất nhận thấy rằng chuyển sang sử dụng dây hàn carbide crom có thể làm tăng tuổi thọ thiết bị lên gần gấp ba lần. Các hoạt động khai mỏ nơi thiết bị thường xuyên bị mài mòn nặng nề thường ưu tiên các lựa chọn có chứa vonfram. Và nếu ăn mòn là mối lo lớn, các hợp kim nền niken thường hoạt động tốt nhất trong những môi trường như vậy. Mục tiêu chính là lựa chọn thành phần dây hàn phù hợp với cách thức vật liệu bị hư hỏng trong quá trình vận hành. Cách tiếp cận này không chỉ giúp thiết bị hoạt động hiệu quả hơn mà còn tiết kiệm chi phí trong dài hạn nhờ giảm đáng kể chi phí thay thế.

Xu Hướng: Tăng Cường Sử Dụng Dây Hàn Dựa Trên Cobalt Trong Môi Trường Nhiệt Độ Cao

Việc sử dụng dây hàn phủ cứng gốc coban đang tăng khoảng 18 phần trăm mỗi năm trong các ngành làm việc ở điều kiện nhiệt độ khắc nghiệt, bởi vì những loại dây này vẫn giữ được độ cứng khoảng 55 HRC ngay cả khi nhiệt độ lên tới 650 độ Celsius. Các hợp kim crôm thường bị mất độ bền khi vượt quá 480 độ, nhưng các phiên bản làm từ coban lại hoạt động tốt hơn nhiều trong các ứng dụng như ống lò hơi, cánh tuabin và các bộ phận bên trong lò công nghiệp. Điều khiến chúng trở nên có giá trị chính là khả năng chống lại cả mệt mỏi nhiệt và hiện tượng oxy hóa rất hiệu quả, nghĩa là các thiết bị sử dụng trong sản xuất điện cũng như các cơ sở lọc hóa dầu sẽ ít xuất hiện vết nứt theo thời gian hơn. Xu hướng này cho thấy các nhà sản xuất trong nhiều lĩnh vực khác nhau đang ngày càng tìm kiếm nhiều hơn các loại vật liệu có khả năng chịu đựng được các điều kiện nhiệt độ khắc nghiệt mà không bị hư hỏng sớm.

Hiệu suất tối ưu với Công nghệ hàn lõi thuốc (FCAW)

Lợi thế của FCAW trong việc đắp phủ cứng đồng đều và hiệu quả

Phương pháp hàn hồ quang lõi thuốc (Flux Cored Arc Welding), hay còn gọi là FCAW, có tốc độ bồi đắp vật liệu nhanh hơn khoảng một phần tư so với phương pháp hàn que truyền thống. Điều này khiến nó đặc biệt phù hợp với những công việc lớn như phủ lớp chống mài mòn lên các bộ phận máy nghiền và những trục vít khổng lồ dùng trong hệ thống băng tải tại các cơ sở công nghiệp. Đặc điểm nổi bật của kỹ thuật này là khả năng duy trì độ đồng nhất giữa các lớp hàn và ổn định hồ quang, ngay cả khi làm việc ngoài trời tại các mỏ khai thác hay gần các thiết bị máy móc đang vận hành có rung động mà những phương pháp khác khó có thể đáp ứng. Có một số ưu điểm đáng lưu ý khi sử dụng phương pháp này. Hỗn hợp thuốc hàn đặc biệt giúp giảm bắn tóe khoảng 30%, dẫn đến môi trường làm việc sạch sẽ hơn. Hầu hết các xưởng hàn đều cho biết tỷ lệ sử dụng dây hàn gần như tuyệt đối vì không cần phải dừng lại thường xuyên để thay que hàn. Và đương nhiên, yếu tố tiết kiệm thời gian cũng rất đáng kể—các thợ hàn có thể phủ lớp bảo vệ lên lưỡi ủi và răng gầu đào với tốc độ gần gấp đôi so với các phương pháp thông thường.

Nguyên lý: Kiểm soát độ phủ xỉ và độ lắng đọng trong quy trình FCAW

Quy trình FCAW-S tự bảo vệ tạo ra lớp phủ xỉ bảo vệ, làm giảm các vấn đề về độ xốp khoảng 40 phần trăm khi áp dụng cho công việc phủ cứng. Nghiên cứu được công bố trên tạp chí luyện kim Springer vào năm 2023 cũng chỉ ra một điều thú vị khác – lõi thuốc hàn gốc coban thực sự giữ ổn định vùng hồ quang ngay cả ở nhiệt độ vượt quá 1200 độ Fahrenheit (khoảng 650 độ Celsius). Khả năng chịu nhiệt như vậy khiến những vật liệu này đặc biệt hữu ích trong việc sửa chữa những lốp lò nung xi măng khổng lồ mà chúng ta thường thấy ở các công trường công nghiệp. Các thợ vận hành có kinh nghiệm thường có thể phủ từ nửa inch đến gần ba phần tư inch (khoảng từ 5 đến 10 milimet) vật liệu trong mỗi lớp phủ bằng cách điều chỉnh cẩn thận cả điện áp và tốc độ cấp dây theo quan sát thực tế.

Khi nào nên áp dụng phủ cứng: Nhận biết ngưỡng mài mòn trên các thiết bị máy móc quan trọng

Khi các bộ phận bắt đầu xuất hiện dấu hiệu mài mòn ít nhất 0.12 inch hoặc khoảng 3 milimét tại những vị trí chịu ứng suất lớn như cánh bơm hoặc hàm kẹp máy nghiền, việc phủ lớp chống mài mòn sẽ trở nên có hiệu quả về mặt chi phí. Các công ty áp dụng kỹ thuật hàn lõi thuốc FCAW trước thời điểm cần thiết trong quá trình bảo trì định kỳ có thể giảm tới khoảng hai phần ba số lần dừng máy bất ngờ ở van nhà máy lọc dầu. Ngoài ra, hiện nay cũng có sẵn nhiều phương pháp kiểm tra khác nhau. Máy ảnh nhiệt và thiết bị đo độ dày siêu âm giúp các đội bảo trì phát hiện sớm các vấn đề đang phát sinh trong thiết bị trước khi chúng trở thành sự cố nghiêm trọng. Những công cụ này hoạt động rất hiệu quả đối với các bộ phận như mép gầu đào kéo và các con lăn bên trong máy nghiền than, mang lại cho các quản lý nhà máy cơ hội khắc phục sự cố trước khi làm gián đoạn sản xuất.

Phần Câu hỏi Thường gặp

Các cơ chế mài mòn chính ảnh hưởng đến thiết bị công nghiệp là gì?

Các cơ chế mài mòn chính bao gồm mài mòn trượt, xói mòn, va đập và ăn mòn, những yếu tố này có thể làm giảm đáng kể tuổi thọ thiết bị.

Lớp phủ cứng cải thiện độ bền của các bộ phận công nghiệp như thế nào?

Dây hàn phủ cứng tạo ra bề mặt bền chắc, chống chịu được ứng suất cơ học và mài mòn, kéo dài tuổi thọ của các bộ phận.

Những vật liệu nào được khuyến nghị sử dụng cho lớp phủ cứng để giải quyết các thách thức về mài mòn cụ thể?

Các hợp kim khác nhau như Sắt giàu Crom, Hợp chất Carbide vonfram, Cobalt-Base và Nickel-Chromium được khuyến nghị tùy theo cơ chế mài mòn cụ thể.

Liệu lớp phủ cứng có hiệu quả về chi phí mặc dù chi phí ban đầu cao hơn?

Có, lớp phủ cứng mang lại hiệu quả kinh tế vì tiết kiệm được chi phí thay thế và thời gian dừng máy vượt quá chi phí ban đầu theo thời gian.

Các công nghệ nào thường được sử dụng cho lớp phủ cứng?

Hàn hồ quang lõi thuốc (FCAW) thường được dùng để phủ cứng với hiệu suất và độ đồng đều cao.

Mục Lục

- Khả năng chống mài mòn vượt trội cho môi trường công nghiệp khắc nghiệt

-

Kéo Dài Tuổi Thọ Và Giảm Thiểu Sự Cố Linh Kiện

- Vai Trò Của Công Nghệ Hàn Chống Mài Mòn Trong Việc Tăng Cường Độ Bền Linh Kiện Kim Loại

- Số liệu: Các bộ phận phủ bề mặt có tuổi thọ dài gấp đến 3 lần

- Nguyên lý: Liên kết kim loại học để đảm bảo độ bền cấu trúc lâu dài

- Chiến lược: Phủ cứng (hardfacing) chủ động tại các khu vực chịu mài mòn cao trên máy móc xây dựng và nông nghiệp

- Tiết Kiệm Chi Phí Lớn Nhờ Giảm Thời Gian Dừng Máy Và Bảo Trì

- Tính Đa Dạng về Vật Liệu trong Các Ứng Dụng Công Nghiệp

- Hiệu suất tối ưu với Công nghệ hàn lõi thuốc (FCAW)

-

Phần Câu hỏi Thường gặp

- Các cơ chế mài mòn chính ảnh hưởng đến thiết bị công nghiệp là gì?

- Lớp phủ cứng cải thiện độ bền của các bộ phận công nghiệp như thế nào?

- Những vật liệu nào được khuyến nghị sử dụng cho lớp phủ cứng để giải quyết các thách thức về mài mòn cụ thể?

- Liệu lớp phủ cứng có hiệu quả về chi phí mặc dù chi phí ban đầu cao hơn?

- Các công nghệ nào thường được sử dụng cho lớp phủ cứng?