Высокая стойкость к износу для тяжелых промышленных условий эксплуатации

Понимание механизмов износа: абразивный износ, эрозия, удар и коррозия

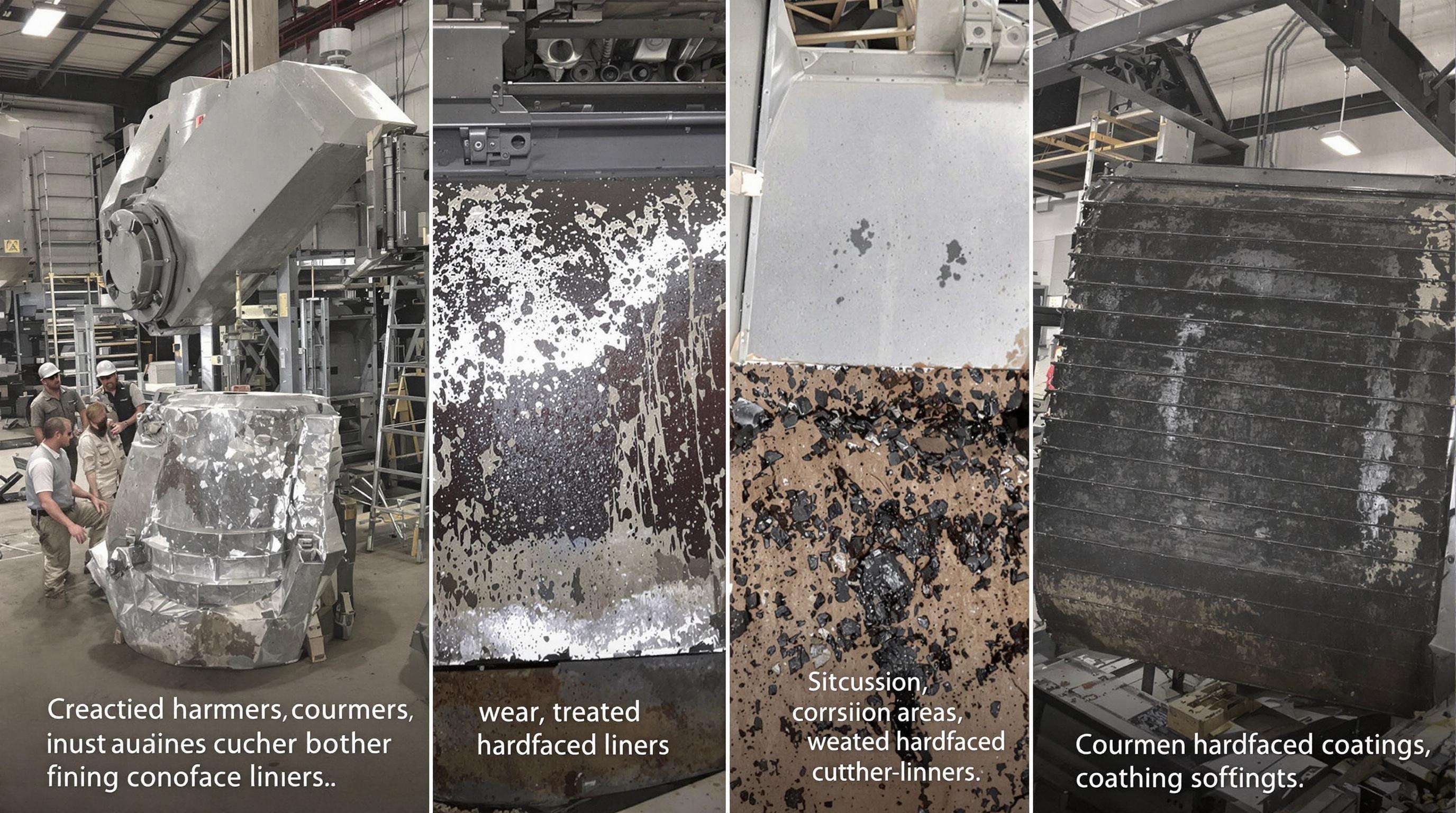

Выход из строя оборудования на промышленных объектах происходит в основном четырьмя различными способами. Во-первых, это возникает, когда твердые частицы трутся о поверхности во время работы. Затем появляется эрозия от мелких частиц, переносимых в жидкостях, ударяющихся о компоненты с большой скоростью. Столкновения с высоким усилием вызывают другой тип повреждений, а химические реакции постепенно разрушают материалы, вызывая коррозию со временем. Исследования также показывают интересную закономерность в горнодобывающей отрасли в частности. Более половины износа оборудования на самом деле происходит из-за совместного воздействия абразивного износа и коррозии. Когда инженеры могут определить конкретные проблемы, которые возникают, они могут применять решения, которые действительно дают результат. Компоненты служат дольше в тяжелых условиях, потому что бригады технического обслуживания точно знают, какую защиту требует каждый компонент, вместо применения универсального подхода.

Как сварочная проволока для наплавки повышает прочность поверхностей при высоких нагрузках

Наплавочная сварочная проволока создает прочную, спроектированную поверхность, устойчивую к механическим нагрузкам без деформации. При применении с использованием порошковой сварки (FCAW), высоколегированная проволока с высоким содержанием углерода образует защитные слои с твердостью более 60 HRC. Это примерно в три раза тверже, чем обычная углеродистая сталь, не подвергнутая обработке. Защитное покрытие действует как щит, принимая на себя удары кинетической энергии и отбрасывая частицы, которые в противном случае повредили бы основной материал. Что самое лучшее, оно сохраняется при термоциклировании, когда большинство стандартных покрытий склонны к отслаиванию или ослаблению со временем.

Кейс: Повышенная стойкость к износу компонентов горнодобывающего оборудования

На медном руднике в Чили возникли серьезные проблемы с износом оборудования из-за прохождения через системы руды, богатой кремнеземом. Ленточные конвейеры приходилось полностью останавливать примерно каждые шесть недель, чтобы рабочие могли заменить изношенные детали. После того как они начали покрывать тяжелые дробильные молотки и облицовывать желоба этим специальным сварочным материалом на основе карбида хрома, ситуация кардинально изменилась. Срок службы компонентов увеличился до шести месяцев вместо прежних двух, количество замен сократилось почти на две трети. Компания ежегодно экономит около 740 тысяч долларов США благодаря этим улучшениям, а также исключила 310 человеко-часов технического обслуживания, которые ранее проводились регулярно. Для горнодобывающих предприятий, работающих с такими сложными материалами, поиск способов увеличения срока службы оборудования делает разницу между постоянными проблемами и бесперебойной работой.

Удлиненный срок службы и снижение частоты выхода компонентов из строя

Роль поверхностной твердой наплавки в повышении прочности металлических деталей

Наплавленная сварочная проволока создает прочное металлическое соединение, которое служит защитой от износа поверхностей оборудования. В отличие от обычных покрытий, наплавка равномерно распределяет нагрузку по детали благодаря точному добавлению сплавов в нужных местах, что позволяет таким компонентам, как дробильные плиты и конвейерные винты, продолжать работать даже после многих лет интенсивного использования. Поверхностная твердость может достигать 60–65 HRC в зависимости от условий, при этом основной материал остается достаточно прочным, чтобы выдерживать постоянные ударные нагрузки. Такое сочетание особенно важно в промышленных условиях, где детали постоянно подвергаются нагрузкам в процессе рабочих циклов.

Показатель: Компоненты с наплавкой служат до 3 раз дольше

Поля данные показывают, что зубья ковша с наплавкой в горнодобывающих экскаваторах служат 2800 рабочих часов по сравнению с 950 часами для необработанных деталей. Аналогично, молотки дробилок на цементных заводах, обработанные проволокой с хром-карбидом, обеспечивают срок службы в три раза больший, чем обычно, что позволяет сократить циклы замены с ежеквартальных до ежегодных.

Принцип: Металлургическое связывание для долговечности конструкции

При наплавке диффузионный процесс обеспечивает интеграцию сплава и основы на атомном уровне, исключая риск расслаивания, характерный для покрытий, наносимых распылением. Тесты твердости на поперечных срезах показывают плавные переходы с отклонением менее 5% между слоями. Инженеры обычно указывают степень разбавления 15–30%, чтобы обеспечить прочное сцепление без ухудшения устойчивости к износу.

Стратегия: Проактивная наплавка в зонах с высоким износом строительной и сельскохозяйственной техники

Нанесение поверхностного упрочнения до того, как износ основного материала превысит 10% толщины, дает наилучшие результаты. Производители оборудования теперь включают в сервисные руководства карты износа, на которых выделены приоритетные зоны, такие как лемеха плугов, рабочие органы почвообрабатывающих машин, кромки шнеков и ножи бульдозеров, для целенаправленной обработки во время планового технического обслуживания.

Значительная экономия затрат за счет сокращения времени простоя и технического обслуживания

Оценка долгосрочной рентабельности инвестиций в сварочную проволоку для наплавки, несмотря на более высокие первоначальные затраты

Проволока для наплавки может стоить на 20–35 % больше по сравнению с обычными сварочными материалами, но большинство компаний отмечают, что она окупается в течение 18–24 месяцев эксплуатации. Подтверждение этому есть в цифрах: согласно многочисленным промышленным отчетам, компании обычно получают обратно около трёх с половиной раз больше средств, поскольку детали служат дольше, а затраты на их замену снижаются. Исследование 2023 года, изучавшее сплавы для упрочнения с применением карбида, выявило интересную тенденцию: оборудование, обработанное такими материалами, требовало почти на две трети меньше замен в течение пяти лет. Это имеет большое значение для отраслей, таких как горнодобывающая промышленность или элеваторы, где простои ведут к убыткам, а каждый сэкономленный доллар влияет на итоговую прибыль.

Снижение частоты технического обслуживания и времени простоя

Наплавка снижает незапланированные остановки за счет устойчивости к износу при абразивном воздействии свыше 8 мм/год. Стратегии профилактического обслуживания с использованием наплавки позволяют достичь на 22% более коротких окон технического обслуживания по сравнению с традиционными методами ремонта. Для непрерывных процессов, таких как цементные печи или стальные конвейеры, это сохраняет более 1 200 часов производства ежегодно — особенно существенно, учитывая, что средние потери времени простоя в промышленности составляют 260 000 долларов США в час.

Исследование случая: Снижение затрат и повышение эффективности в нефтеперерабатывающих и нефтегазовых операциях

Нефтеперерабатывающий завод на побережье Мексиканского залива применил наплавку на основе кобальта для 142 компонентов клапанов, подверженных коррозии из-за сульфида водорода. В течение 36 месяцев были получены следующие результаты:

| Метрический | До наплавки | После наплавки |

|---|---|---|

| Ежегодные замены | 47 | 9 |

| Часы простоя/год | 840 | 190 |

| Затраты на рабочую силу при техническом обслуживании | 740 000 долларов США | 160 000 долларов США |

Проект стоимостью 2,1 миллиона долларов США принес экономию в размере 5,8 миллионов долларов США, что подтверждает эффективность наплавки как экономически целесообразного решения в коррозионных углеводородных средах.

Версатильность материалов в промышленных приложениях

Обзор сплавов сварочной проволоки для наплавки: хром, вольфрам, никель, кобальт и железо на основе

Наплавочные провода бывают самых разных видов, каждый из которых предназначен для решения определенного типа проблем, связанных с износом. Например, провода на основе хрома отлично справляются как с абразивным износом, так и с коррозией, которые часто встречаются в оборудовании, таком как дробилки и цементные смесители. Что касается горнодобывающих операций, где присутствует значительный ударный износ, то вольфрамовые сплавы часто становятся предпочтительным выбором, поскольку они чрезвычайно эффективно выдерживают такие тяжелые условия. Никелевые сплавы находят свое применение в местах, где химические вещества могут вызывать повреждения, например, в морских условиях или очистных сооружениях. Если бюджет ограничен, но все же требуется защита от износа, железные сплавы являются разумным выбором для машин, которые не подвергаются постоянным нагрузкам. И наконец, когда температура превышает примерно 540 градусов Цельсия, по-настоящему выдающиеся результаты демонстрируют кобальтовые сплавы, которые лучше других справляются с экстремальными температурными условиями.

Выбор подходящего сплава в зависимости от рабочих условий и типов нагрузок

Выбор подходящей проволоки для наплавки означает, что нужно учитывать, при каких температурах она будет использоваться, какие механические нагрузки предполагаются и будет ли контакт с химическими веществами. При решении проблем абразивного износа при скольжении на конвейерах многие предприятия обнаруживают, что переход на проволоку с содержанием карбида хрома может продлить срок службы оборудования почти в три раза. В горнодобывающей промышленности, где оборудование подвергается сильным нагрузкам, чаще выбирают варианты с добавлением вольфрама. А если коррозия представляет собой серьезную проблему, то в таких условиях обычно лучше всего подходят никелевые сплавы. Важно подбирать состав проволоки таким образом, чтобы он соответствовал реальным условиям износа материала в процессе эксплуатации. Такой подход не только улучшает эксплуатационные характеристики оборудования, но и позволяет сэкономить деньги в долгосрочной перспективе, поскольку затраты на замену значительно снижаются.

Тренд: рост использования кобальтовых проволок в условиях высоких температур

Использование твердосплавной проволоки на основе кобальта ежегодно увеличивается примерно на 18 процентов в отраслях, работающих в условиях экстремальной температуры, поскольку такие проволоки сохраняют твердость около 55 HRC даже при температурах до 650 градусов Цельсия. Хромовые сплавы теряют прочность при превышении температуры 480 градусов, однако кобальтовые аналоги намного лучше выдерживают такие условия в таких применениях, как трубы котлов, лопатки турбин и детали промышленных печей. Их ценность заключается в высокой устойчивости как к термической усталости, так и к окислению, что означает меньшее количество трещин, образующихся со временем в оборудовании, используемом для производства электроэнергии, а также в нефтеперерабатывающих и химических производствах. Эта тенденция показывает, что производители в различных областях все чаще ищут материалы, способные выдерживать суровые тепловые условия без преждевременного выхода из строя.

Оптимизация производительности с использованием технологии порошковой сварки (FCAW)

Преимущества порошковой сварки для стабильного и эффективного наплавления поверхностей

Сварка порошковой проволокой (FCAW) позволяет наносить материал примерно на четверть быстрее по сравнению с традиционной ручной дуговой сваркой. Это делает её особенно подходящей для крупных работ, таких как нанесение износостойких покрытий на детали дробилок и гигантские конвейерные шнеки, используемые на промышленных объектах. Особенностью этой технологии является то, что она обеспечивает хорошую однородность наплавляемого слоя и устойчивость сварочной дуги даже при работе на открытом воздухе в шахтах или в условиях вибрации от сельскохозяйственной техники, что является сложной задачей для других методов. Также у этой технологии есть несколько важных преимуществ. Специальная смесь флюса снижает разбрызгивание металла примерно на 30%, что обеспечивает более чистое рабочее место. Большинство мастерских сообщают о почти 100% использовании проволоки, так как нет необходимости останавливаться и постоянно менять электроды. Не стоит забывать и о сокращении времени работ — сварочные аппараты могут наносить защитные слои на лезвия бульдозеров и зубья экскаваторов почти в два раза быстрее традиционных методов.

Принцип: Контроль покрытия шлаком и наплавкой в процессах FCAW

Самозащитный процесс FCAW S создаёт защитное шлаковое покрытие, которое снижает вероятность пористости примерно на 40 процентов при выполнении работ по упрочнению поверхностей. Опубликованное в 2023 году в журнале Springer по металлургии исследование также показало интересный результат — флюсовые сердечники на кобальтовой основе сохраняют стабильность сварочной ванны даже при температурах, превышающих 1200 градусов по Фаренгейту, или около 650 по Цельсию. Такая термостойкость делает эти материалы особенно полезными для ремонта массивных шин цементных печей, которые можно увидеть на промышленных объектах. Опытные операторы обычно укладывают от половины дюйма до почти трёх четвертей дюйма (примерно от 5 до 10 миллиметров) материала за один проход, тщательно регулируя напряжение и скорость подачи провода в зависимости от наблюдаемых в реальном времени изменений.

Когда применять упрочнительную наплавку: определение пределов износа в критически важных машинах

Когда на деталях начинают проявляться износ минимум на 0,12 дюйма или около 3 миллиметров в местах с наибольшими нагрузками, например, в рабочих колесах насосов или челюстях дробилок, применение поверхностной наплавки начинает окупаться. Компании, которые заранее используют технологию сварки порошковой проволокой (FCAW) во время планового технического обслуживания, могут сократить незапланированные остановки оборудования примерно на две трети в нефтеперерабатывающих клапанах. В настоящее время доступно несколько методов инспекции. Тепловизоры и ультразвуковые толщиномеры позволяют бригадам технического обслуживания выявлять развивающиеся проблемы в оборудовании до того, как они станут серьезными. Эти инструменты отлично подходят для таких деталей, как кромки ковшей экскаваторов-драглайнов и ролики внутри угольных мельниц, предоставляя менеджерам возможность устранять проблемы до остановки производства.

Раздел часто задаваемых вопросов

Какие основные механизмы износа влияют на промышленное оборудование?

Основными механизмами износа являются абразивный износ, эрозия, удар и коррозия, которые могут значительно сократить срок службы оборудования.

Как упрочняющая наплавка повышает прочность промышленных компонентов?

Проволока для упрочняющей наплавки создает прочную поверхность, устойчивую к механическим нагрузкам и износу, что продлевает срок службы компонентов.

Какие материалы рекомендуются для упрочняющей наплавки при решении конкретных проблем износа?

В зависимости от конкретного механизма износа рекомендуется использовать различные сплавы, такие как высокохромистое железо, вольфрамокарбидный композит, кобальтовые и никель-хромовые сплавы.

Является ли упрочняющая наплавка экономически эффективной, несмотря на более высокие начальные затраты?

Да, упрочняющая наплавка экономически эффективна, поскольку экономия от сокращения замен и простоев со временем превышает начальные расходы.

Какие технологии обычно используются для упрочняющей наплавки?

Для эффективного и равномерного нанесения упрочняющего слоя часто используется технология сварки порошковой проволокой (FCAW).

Содержание

- Высокая стойкость к износу для тяжелых промышленных условий эксплуатации

-

Удлиненный срок службы и снижение частоты выхода компонентов из строя

- Роль поверхностной твердой наплавки в повышении прочности металлических деталей

- Показатель: Компоненты с наплавкой служат до 3 раз дольше

- Принцип: Металлургическое связывание для долговечности конструкции

- Стратегия: Проактивная наплавка в зонах с высоким износом строительной и сельскохозяйственной техники

-

Значительная экономия затрат за счет сокращения времени простоя и технического обслуживания

- Оценка долгосрочной рентабельности инвестиций в сварочную проволоку для наплавки, несмотря на более высокие первоначальные затраты

- Снижение частоты технического обслуживания и времени простоя

- Исследование случая: Снижение затрат и повышение эффективности в нефтеперерабатывающих и нефтегазовых операциях

- Версатильность материалов в промышленных приложениях

- Оптимизация производительности с использованием технологии порошковой сварки (FCAW)

-

Раздел часто задаваемых вопросов

- Какие основные механизмы износа влияют на промышленное оборудование?

- Как упрочняющая наплавка повышает прочность промышленных компонентов?

- Какие материалы рекомендуются для упрочняющей наплавки при решении конкретных проблем износа?

- Является ли упрочняющая наплавка экономически эффективной, несмотря на более высокие начальные затраты?

- Какие технологии обычно используются для упрочняющей наплавки?