Resistência Superior ao Desgaste para Ambientes Industriais Exigentes

Compreendendo os mecanismos de desgaste: abrasão, erosão, impacto e corrosão

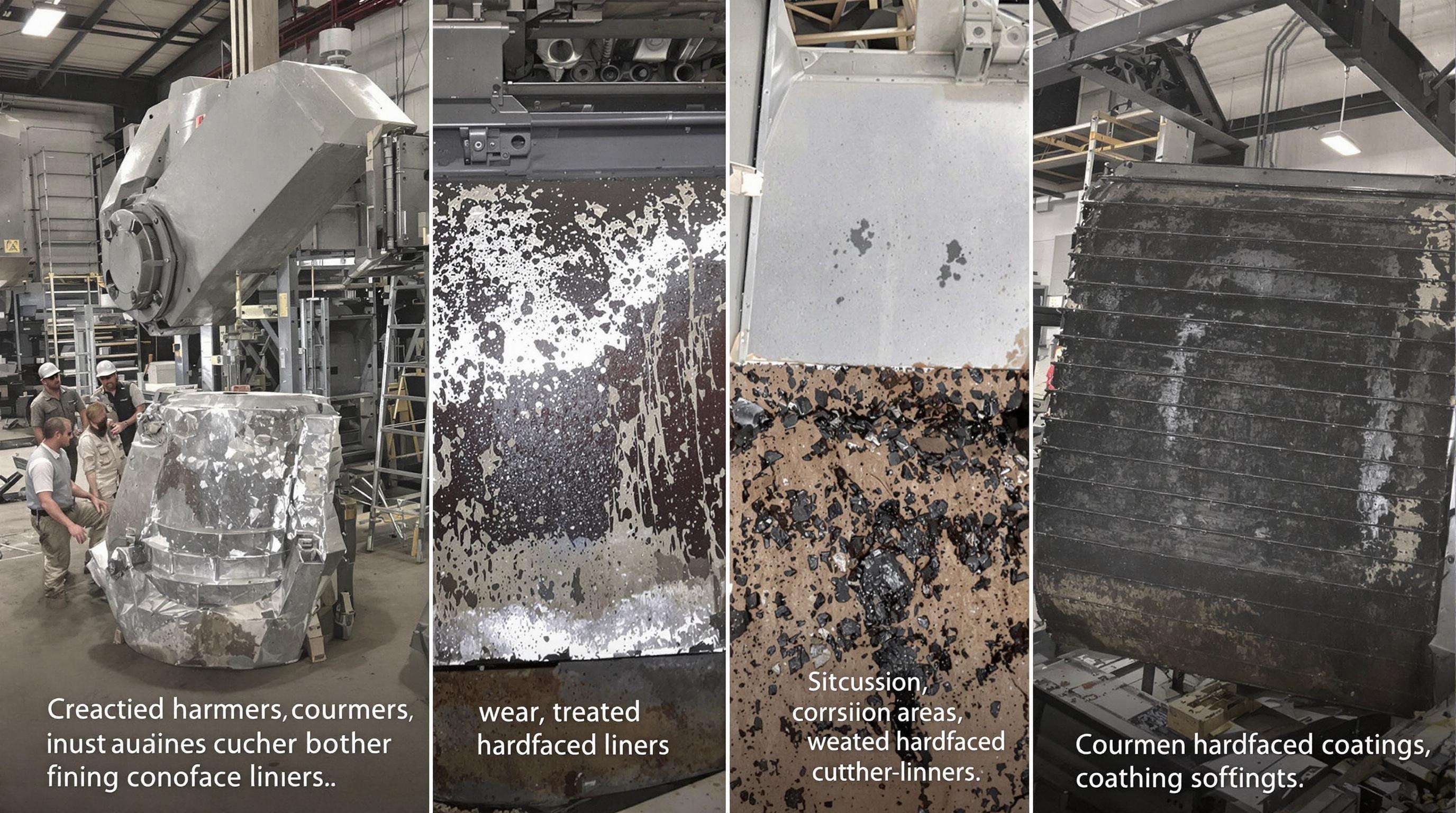

A falha de equipamentos em ambientes industriais ocorre principalmente de quatro maneiras diferentes. Primeiro, há o caso em que partículas duras esfregam contra superfícies durante a operação. Depois, temos a erosão causada por partículas minúsculas transportadas em fluidos que atingem componentes em alta velocidade. Colisões de impacto elevado causam outro tipo de dano, enquanto reações químicas lentamente degradam os materiais, provocando corrosão ao longo do tempo. Estudos revelam algo interessante também sobre o setor de mineração especificamente. Mais da metade do desgaste dos equipamentos na verdade provém da ação conjunta de abrasão e corrosão. Quando os engenheiros conseguem identificar quais problemas específicos estão ocorrendo, eles são capazes de aplicar soluções que realmente fazem diferença. Os componentes duram mais tempo em condições adversas porque as equipes de manutenção sabem exatamente que tipo de proteção cada peça necessita, ao invés de adotar uma abordagem única para todos os casos.

Como o Arame para Soldagem de Endurecimento Superficial melhora a durabilidade das superfícies sob tensão

O arame para soldagem de endurecimento cria uma superfície forte e projetada que resiste a tensões mecânicas sem deformar. Quando aplicado por meio de soldagem a arco com fluxo (FCAW), o alto teor de carbono na liga do arame produz camadas protetoras com dureza superior a 60 HRC. Isso é cerca de três vezes mais duro do que o aço carbono comum não tratado. O revestimento protetor age como um escudo, absorvendo o impacto da energia cinética e desviando partículas que, de outra forma, danificariam o material base. Melhor ainda, ele permanece intacto sob condições de ciclagem térmica, onde a maioria dos revestimentos padrão tende a descascar ou soltar com o tempo.

Estudo de Caso: Melhora na resistência ao desgaste de componentes de equipamentos de mineração

Em uma mina de cobre no Chile, tinham sérios problemas de desgaste causados por todo o minério rico em sílica que passava pelos seus sistemas. As correias transportadoras precisavam parar completamente cerca de a cada seis semanas para que os trabalhadores pudessem substituir as peças desgastadas. Quando começaram a revestir esses martelos resistentes de britadores e a forrar as calhas com esse material especial de soldagem de carbeto de cromo, as coisas mudaram drasticamente. As peças agora duram até seis meses, em vez de apenas dois, reduzindo as substituições em quase dois terços. A empresa economizou cerca de 740 mil dólares por ano com essas melhorias, além de eliminar 310 horas homens de trabalho de manutenção que eram realizadas regularmente. Para operações de mineração que lidam com materiais tão agressivos quanto esse, encontrar formas de prolongar a vida útil dos equipamentos faz toda a diferença entre dores de cabeça constantes e uma produção contínua e eficiente.

Vida Útil Estendida e Redução de Falhas nas Peças

O papel do revestimento duro na melhoria da durabilidade de peças metálicas

O arame para soldagem de endurecimento cria uma forte ligação metálica que serve como proteção contra desgaste em superfícies de equipamentos. O que diferencia isso de revestimentos normais é a forma como distribui a tensão ao longo da peça, adicionando cuidadosamente ligas onde são necessárias, ajudando itens como placas de britagem e parafusos transportadores a funcionarem corretamente mesmo após anos de uso intenso. A dureza superficial pode atingir cerca de 60-65 HRC, dependendo das condições, enquanto o material do núcleo permanece suficientemente resistente para suportar impactos repetidos. Essa combinação é muito importante em ambientes industriais, onde as peças estão constantemente sob estresse durante os ciclos de operação.

Dado Técnico: Componentes com endurecimento podem durar até 3x mais

Dados de campo mostram que dentes de caçamba com revestimento duro em escavadeiras de mineração duram 2.800 horas de operação, em comparação com 950 horas para peças não tratadas. Da mesma forma, martelos de britadores em usinas de cimento tratados com arame de carbeto de cromo atingem uma vida útil até três vezes maior, reduzindo os ciclos de substituição de trimestrais para anuais na maioria dos casos.

Princípio: Ligação metalúrgica para integridade estrutural de longo prazo

Durante o revestimento duro, um processo de difusão cria integração em nível atômico entre a liga e o substrato, eliminando riscos de delaminação comuns em revestimentos aplicados por pulverização. Testes de dureza transversal revelam transições suaves com variação inferior a 5% entre as camadas. Engenheiros geralmente especificam uma taxa de diluição de 15–30% para garantir forte adesão sem comprometer a resistência ao desgaste.

Estratégia: Revestimento duro proativo nas zonas de alto desgaste de máquinas de construção e agricultura

A aplicação de endurecimento antes que a erosão do material base exceda 10% de espessura proporciona os melhores resultados. Os fabricantes de equipamentos agora incluem mapas de desgaste nos manuais de serviço, destacando áreas prioritárias, como lâminas de arado, ferramentas de preparo do solo, bordas das hélices do transportador helicoidal e lâminas de motoniveladora, para tratamento direcionado durante a manutenção programada.

Economia de Custo Significativa Através da Redução de Tempo de Inatividade e Manutenção

Avaliação do Retorno sobre Investimento (ROI) a Longo Prazo do Arame de Soldagem para Endurecimento, Apesar do Custo Inicial Mais Elevado

O arame para endurecimento pode custar inicialmente cerca de 20 a 35 por cento mais do que os materiais de soldagem regulares, mas a maioria das empresas descobre que ele se paga após cerca de 18 a 24 meses de operação. Os números confirmam isso: muitos relatórios industriais mostram que as empresas normalmente recuperam cerca de três vezes e meia o investimento, pois as peças duram mais e há menos gastos com substituições. Uma pesquisa recente de 2023 analisou especificamente ligas de endurecimento reforçadas com carboneto e descobriu algo interessante: equipamentos tratados com esses materiais necessitaram de substituições quase dois terços menores ao longo de cinco anos. Isso faz uma diferença real em indústrias como operações mineradoras ou instalações de armazenamento de grãos, onde tempo de inatividade significa perda de receita e cada dólar economizado importa ao calcular o lucro líquido.

Redução da Frequência de Manutenção e Tempo de Inatividade Operacional

O revestimento duro reduz paradas não planejadas ao resistir a taxas de abrasão superiores a 8 mm/ano. Estratégias de manutenção preventiva utilizando revestimento duro alcançam janelas de manutenção 22% mais curtas em comparação com reparos tradicionais. Para operações contínuas, como fornos de cimento ou transportadores de aço, isso preserva mais de 1.200 horas de produção anualmente — especialmente significativo considerando que a média de tempo de inatividade industrial é de $260.000 por hora.

Estudo de Caso: Redução de Custos e Ganho de Eficiência nas Operações Petroquímicas e de Óleo & Gás

Uma refinaria na costa do Golfo aplicou revestimento duro à base de cobalto em 142 componentes de válvulas expostos à corrosão por sulfeto de hidrogênio. Ao longo de 36 meses, os resultados demonstraram:

| Metricidade | Antes do Revestimento Duro | Após o Revestimento Duro |

|---|---|---|

| Substituições anuais | 47 | 9 |

| Horas de inatividade/ano | 840 | 190 |

| Custos com mão de obra de manutenção | $740 mil | $160k |

O projeto de $2,1 milhões gerou $5,8 milhões em economia, validando o revestimento duro como uma solução economicamente eficaz em ambientes corrosivos de hidrocarbonetos.

Versatilidade de Materiais em Aplicações Industriais

Visão Geral das Ligas de Arame para Soldagem de Revestimento Duro: Cromo, Tungstênio, Níquel, Cobre e Ferro-Based

O arame de endurecimento vem em muitas formas diferentes, cada uma projetada para combater tipos específicos de desgaste. Por exemplo, os arames à base de cromo funcionam muito bem contra problemas de abrasão e corrosão, comumente encontrados em equipamentos como britadores e betoneiras. Quando se trata de operações de mineração com grandes impactos, variantes de tungstênio são frequentemente a escolha preferida, por lidarem tão eficazmente com essas condições adversas. Ligas de níquel encontram seu nicho em ambientes onde produtos químicos podem causar danos, como em ambientes marinhos ou estações de tratamento de esgoto. Se o orçamento for uma preocupação, mas ainda assim houver necessidade de proteção contra desgaste, as opções à base de ferro são adequadas para máquinas que não estão sob constante esforço. E finalmente, quando as temperaturas ultrapassam cerca de 540 graus Celsius, nada supera as composições de cobalto em termos de desempenho nessas condições extremas de calor.

Seleção da Liga Correta com Base nas Condições de Operação e Tipos de Esforço

Escolher o arame correto para revestimento duro significa analisar que tipos de temperaturas ele irá suportar, quais tipos de tensões mecânicas estarão envolvidas e se haverá contato químico. Quando se trata de problemas de abrasão por deslizamento em transportadores, muitas oficinas descobrem que mudar para arames de carboneto de cromo pode fazer com que seus equipamentos durem quase três vezes mais. Operações de mineração onde os equipamentos sofrem desgaste intenso tendem a optar por opções com infusão de tungstênio. E se corrosão for uma preocupação importante, ligas com base de níquel geralmente são as mais indicadas para esses ambientes. O objetivo principal é adequar a composição do arame à forma como o material realmente se desgasta em serviço. Essa abordagem não apenas melhora o desempenho dos equipamentos, mas também economiza dinheiro a longo prazo, já que os custos de substituição caem significativamente.

Tendência: Aumento do Uso de Arames à Base de Cobalto em Ambientes de Alta Temperatura

O uso de arames para soldagem de revestimento duro à base de cobalto tem aumentado cerca de 18 por cento ao ano em setores que lidam com calor extremo, pois esses arames mantêm uma dureza de cerca de 55 HRC mesmo quando as temperaturas atingem 650 graus Celsius. As ligas de cromo tendem a perder resistência quando ultrapassam 480 graus, mas versões com cobalto resistem muito melhor em aplicações como tubos de caldeiras, lâminas de turbinas e peças no interior de fornos industriais. O que os torna tão valiosos é a excelente resistência tanto à fadiga térmica quanto à oxidação, o que resulta em menos rachaduras ao longo do tempo em equipamentos usados na geração de energia e em instalações petroquímicas. Essa tendência demonstra que fabricantes de diversos setores estão cada vez mais buscando materiais capazes de suportar condições térmicas severas sem falhar prematuramente.

Desempenho Otimizado com Tecnologia de Soldagem a Arco com Fluxo (FCAW)

Vantagens do FCAW para Deposição de Revestimento Duro Consistente e Eficiente

A soldadura com eletrodo tubular, ou FCAW como é vulgarmente chamada, deposita material cerca de um quarto mais rapidamente em comparação com os métodos tradicionais de soldadura por eletrodo revestido. Isso a torna particularmente adequada para grandes trabalhos, como aplicar revestimentos resistentes ao desgaste em peças de britadores e nos enormes parafusos transportadores encontrados em locais industriais. O que realmente se destaca nessa técnica é como ela mantém uma boa consistência das camadas enquanto mantém o arco de soldadura estável, mesmo ao trabalhar ao ar livre em minas ou em equipamentos agrícolas com vibração que desafiaria outros métodos. Existem várias vantagens dignas de nota aqui também. A mistura especial de fluxo reduz os respingos em cerca de 30 por cento, o que significa áreas de trabalho mais limpas. A maioria das oficinas relata alcançar taxas próximas ao uso completo do arame, já que não há necessidade de parar constantemente para trocar varetas. E não se pode esquecer também do fator economia de tempo — esses soldadores podem aplicar camadas protetoras em lâminas de motoniveladoras e dentes de escavadeiras quase ao dobro da velocidade dos métodos convencionais.

Princípio: Cobertura de Escória e Controle de Deposição nos Processos FCAW

O processo FCAW S com auto-proteção cria uma camada protetora de escória que reduz problemas de porosidade em cerca de 40 por cento quando aplicado em trabalhos de revestimento duro. Uma pesquisa publicada na revista de metalurgia da Springer em 2023 mostrou algo interessante também — núcleos de fluxo à base de cobalto mantêm o pool de solda estável mesmo em temperaturas superiores a 1200 graus Fahrenheit ou cerca de 650 Celsius. Esse tipo de resistência ao calor torna esses materiais especialmente úteis para reparar aqueles imensos pneus de forno de cimento que vemos em locais industriais. Operadores experientes normalmente conseguem depositar entre meio centímetro a quase três quartos de polegada (cerca de 5 a 10 milímetros) de material a cada passe, ajustando cuidadosamente as configurações de tensão e as taxas de alimentação do arame de acordo com o que observam em tempo real.

Quando Aplicar Revestimento Duro: Identificando Limites de Desgaste em Máquinas Críticas

Quando as peças começam a mostrar pelo menos 0,12 polegadas ou cerca de 3 milímetros de desgaste nas áreas mais solicitadas, como nas pás das bombas ou nas mandíbulas dos britadores, o revestimento duro começa a ter justificativa financeira. Empresas que aplicam técnicas de soldagem FCAW previamente durante a manutenção programada conseguem reduzir em cerca de dois terços as paradas inesperadas em suas válvulas de refinarias de petróleo. Além disso, há diversos métodos de inspeção disponíveis atualmente. Câmeras de imagem térmica e medidores ultrassônicos de espessura permitem que as equipes de manutenção identifiquem problemas em desenvolvimento nos equipamentos antes que se tornem questões maiores. Essas ferramentas são muito eficazes para itens como as bordas dos baldes de escavadeiras e os rolos no interior dos moinhos de carvão, dando aos gerentes da planta a chance de resolver os problemas antes que a produção pare completamente.

Seção de Perguntas Frequentes

Quais são os principais mecanismos de desgaste que afetam os equipamentos industriais?

Os principais mecanismos de desgaste incluem abrasão, erosão, impacto e corrosão, que podem reduzir significativamente a vida útil dos equipamentos.

Como o revestimento duro melhora a durabilidade em componentes industriais?

O arame para soldagem de revestimento duro cria uma superfície durável que resiste a tensões mecânicas e desgaste, prolongando a vida útil dos componentes.

Quais materiais são recomendados para revestimento duro para enfrentar desafios específicos de desgaste?

Diferentes ligas, como Ferro com Alto Cromo, Compósito de Carboneto de Tungstênio, Base de Cobalto e Níquel-Cromo são recomendadas com base no mecanismo específico de desgaste.

O revestimento duro é economicamente viável apesar dos custos iniciais mais altos?

Sim, o revestimento duro é economicamente viável, pois as economias obtidas com menos substituições e tempo de inatividade compensam os custos iniciais ao longo do tempo.

Quais tecnologias são comumente utilizadas para revestimento duro?

A soldagem a arco com eletrodo tubular (FCAW) é comumente utilizada para deposição eficiente e consistente de revestimento duro.

Sumário

- Resistência Superior ao Desgaste para Ambientes Industriais Exigentes

-

Vida Útil Estendida e Redução de Falhas nas Peças

- O papel do revestimento duro na melhoria da durabilidade de peças metálicas

- Dado Técnico: Componentes com endurecimento podem durar até 3x mais

- Princípio: Ligação metalúrgica para integridade estrutural de longo prazo

- Estratégia: Revestimento duro proativo nas zonas de alto desgaste de máquinas de construção e agricultura

-

Economia de Custo Significativa Através da Redução de Tempo de Inatividade e Manutenção

- Avaliação do Retorno sobre Investimento (ROI) a Longo Prazo do Arame de Soldagem para Endurecimento, Apesar do Custo Inicial Mais Elevado

- Redução da Frequência de Manutenção e Tempo de Inatividade Operacional

- Estudo de Caso: Redução de Custos e Ganho de Eficiência nas Operações Petroquímicas e de Óleo & Gás

- Versatilidade de Materiais em Aplicações Industriais

- Desempenho Otimizado com Tecnologia de Soldagem a Arco com Fluxo (FCAW)

-

Seção de Perguntas Frequentes

- Quais são os principais mecanismos de desgaste que afetam os equipamentos industriais?

- Como o revestimento duro melhora a durabilidade em componentes industriais?

- Quais materiais são recomendados para revestimento duro para enfrentar desafios específicos de desgaste?

- O revestimento duro é economicamente viável apesar dos custos iniciais mais altos?

- Quais tecnologias são comumente utilizadas para revestimento duro?