Resistencia Sobresaliente al Desgaste para Entornos Industriales Exigentes

Entendiendo los mecanismos de desgaste: abrasión, erosión, impacto y corrosión

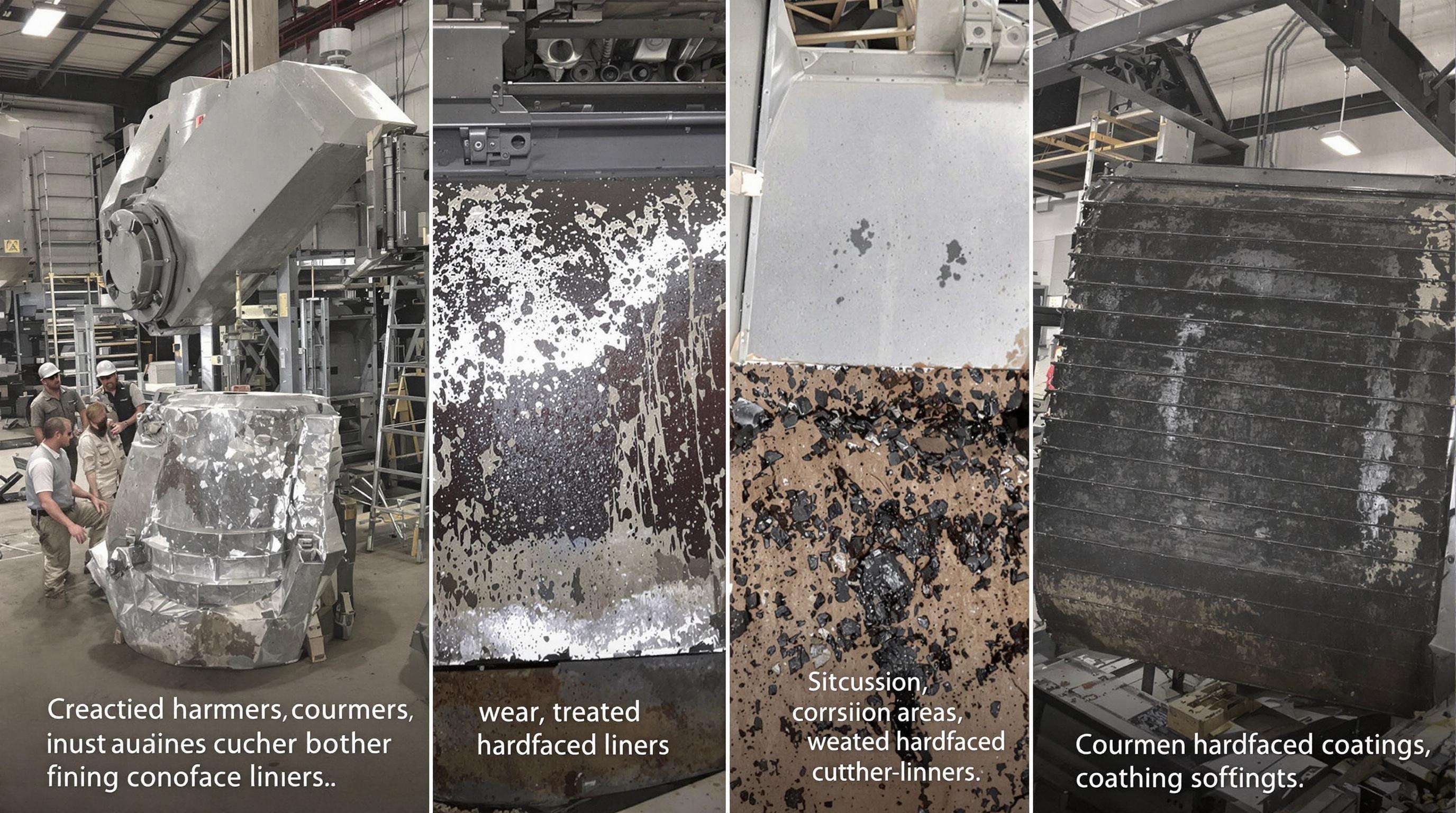

La degradación del equipo en entornos industriales ocurre principalmente de cuatro maneras diferentes. Primero está cuando partículas duras rozan contra superficies durante la operación. Luego se presenta erosión causada por pequeñas partículas transportadas en fluidos que golpean componentes a alta velocidad. Colisiones de alto impacto provocan otro tipo de daño, mientras reacciones químicas van desgastando lentamente los materiales causando corrosión con el tiempo. Estudios muestran algo interesante también sobre el sector minero específicamente. Más de la mitad del desgaste de maquinaria en realidad proviene de la combinación de abrasión y corrosión actuando simultáneamente. Cuando los ingenieros pueden identificar cuáles problemas específicos están ocurriendo, son capaces de aplicar soluciones que realmente marcan una diferencia. Los componentes duran más bajo condiciones severas porque los equipos de mantenimiento saben exactamente qué tipo de protección necesita cada pieza en lugar de aplicar un enfoque único para todas.

Cómo el alambre para soldadura de endurecimiento superficial mejora la durabilidad de superficies bajo estrés

El alambre para soldadura de revestimiento duro crea una superficie resistente y diseñada para soportar esfuerzos mecánicos sin deformarse. Cuando se aplica mediante soldadura por arco con alambre tubular (FCAW), la alta aleación de carbono del alambre genera capas protectoras con durezas superiores a 60 HRC. Esto es aproximadamente tres veces más duro que el acero al carbono normal que no ha sido tratado. El recubrimiento protector actúa como una barrera, absorbiendo el impacto de la energía cinética y desviando partículas que de otro modo dañarían el material base. Aún mejor, permanece intacto bajo condiciones de ciclos térmicos, donde la mayoría de los recubrimientos estándar tienden a pelarse o aflojarse con el tiempo.

Estudio de Caso: Mejora de la resistencia al desgaste en componentes de equipos de minería

En una mina de cobre en Chile, tenían serios problemas de desgaste causados por todo el mineral rico en sílice que pasaba a través de sus sistemas. Las cintas transportadoras necesitaban detenerse por completo aproximadamente cada seis semanas para que los trabajadores pudieran reemplazar las piezas desgastadas. Cuando comenzaron a recubrir esos martillos resistentes de trituración y a revestir las rampas con este material especial de soldadura de carburo de cromo, las cosas cambiaron drásticamente. Ahora las piezas duran hasta seis meses en lugar de solo dos, reduciendo los reemplazos en casi dos tercios. La empresa ahorró alrededor de 740 000 dólares cada año gracias a estas mejoras, además de eliminar 310 horas hombre de trabajo de mantenimiento que solían realizarse regularmente. Para operaciones mineras que manejan materiales tan difíciles como este, encontrar formas de prolongar la vida útil del equipo marca toda la diferencia entre dolores de cabeza constantes y una producción eficiente.

Vida Útil Extendida y Reducción de Fallos en Componentes

El papel del endurecimiento superficial en la mejora de la durabilidad de piezas metálicas

El alambre para soldadura de revestimiento duro crea un fuerte enlace metálico que sirve como protección contra el desgaste en las superficies de los equipos. Lo que lo diferencia de los recubrimientos normales es la forma en que distribuye el estrés en la pieza, agregando cuidadosamente aleaciones donde sean necesarias, lo cual ayuda a mantener el correcto funcionamiento de elementos como placas de trituración y tornillos transportadores, incluso después de años de uso intensivo. La dureza superficial puede alcanzar aproximadamente 60-65 HRC dependiendo de las condiciones, mientras que el material base permanece lo suficientemente resistente para soportar impactos repetidos. Esta combinación es muy importante en entornos industriales donde las piezas están constantemente sometidas a esfuerzos durante los ciclos de operación.

Dato relevante: Componentes con revestimiento duro duran hasta 3 veces más

Los datos de campo muestran que los dientes de cuchara recubiertos con metal duro en excavadoras mineras duran 2.800 horas de operación en comparación con 950 horas para piezas no tratadas. De manera similar, los martillos de trituradora en plantas de cemento tratados con alambre de carburo de cromo logran una vida útil hasta tres veces mayor, reduciendo los ciclos de reemplazo de trimestrales a anuales en la mayoría de los casos.

Principio: Unión metalúrgica para una integridad estructural a largo plazo

Durante el proceso de hardfacing, un proceso de difusión crea una integración a nivel atómico entre la aleación y el sustrato, eliminando los riesgos de deslaminación comunes en recubrimientos aplicados por pulverización. Pruebas de dureza transversales revelan transiciones sin interrupciones con una variación inferior al 5% entre capas. Los ingenieros suelen especificar una tasa de dilución del 15 al 30% para garantizar una fuerte adherencia sin comprometer la resistencia al desgaste.

Estrategia: Aplicación proactiva de hardfacing en zonas de alto desgaste de maquinaria de construcción y agricultura

La aplicación de metalizado antes de que la erosión del material base exceda el 10% de su espesor proporciona los mejores resultados. Los fabricantes de equipos ahora incluyen mapas de desgaste en los manuales de servicio, destacando áreas prioritarias como las barras de arado, herramientas de labranza, bordes de espiral transportadora y cuchillas de motoniveladora para un tratamiento específico durante el mantenimiento programado.

Ahorro significativo de costos mediante la reducción de tiempos de inactividad y mantenimiento

Evaluación del retorno de inversión a largo plazo del alambre para soldadura de metalizado, a pesar de sus mayores costos iniciales

El alambre para endurecimiento superficial puede costar inicialmente alrededor del 20 al 35 por ciento más en comparación con los materiales de soldadura regulares, pero la mayoría de las empresas descubren que se paga por sí mismo después de aproximadamente 18 a 24 meses de operación. Los números respaldan esto: demasiados informes industriales muestran que las empresas normalmente recuperan aproximadamente tres veces y media su inversión, ya que las piezas duran más y se gasta menos en reemplazarlas. Una investigación reciente de 2023 analizó específicamente aleaciones de endurecimiento superficial reforzadas con carburo y descubrió algo interesante: el equipo tratado con estos materiales necesitó casi dos tercios menos de reemplazos durante cinco años. Esto marca una diferencia real en industrias como operaciones mineras o instalaciones de almacenamiento de granos, donde el tiempo de inactividad significa pérdida de ingresos y cada dólar ahorrado importa al calcular las ganancias netas.

Reducción de la Frecuencia de Mantenimiento y Tiempo de Inactividad Operativa

El revestimiento duro reduce las paradas no planificadas al resistir tasas de abrasión superiores a 8 mm/año. Las estrategias de mantenimiento preventivo que utilizan revestimiento duro logran ventanas de mantenimiento 22% más cortas en comparación con las reparaciones tradicionales. Para operaciones continuas como hornos rotativos de cemento o transportadores de acero, esto preserva más de 1.200 horas de producción anualmente, lo cual es especialmente significativo dado que el tiempo de inactividad industrial promedia 260.000 dólares por hora.

Estudio de Caso: Reducción de Costos y Mejora de Eficiencia en Operaciones Petroquímicas y de Petróleo y Gas

Una refinería en la costa del Golfo aplicó revestimiento duro a base de cobalto a 142 componentes de válvulas expuestos a corrosión por sulfuro de hidrógeno. Durante 36 meses, los resultados mostraron:

| Métrico | Antes del Revestimiento Duro | Después del Revestimiento Duro |

|---|---|---|

| Reemplazos anuales | 47 | 9 |

| Horas de inactividad/año | 840 | 190 |

| Costos de mano de obra de mantenimiento | 740.000 dólares | 160.000 dólares |

El proyecto, que costó 2,1 millones de dólares, generó un ahorro de 5,8 millones de dólares, validando el revestimiento duro como una solución rentable en entornos corrosivos de hidrocarburos.

Versatilidad de Materiales en Aplicaciones Industriales

Resumen de las aleaciones de alambre para soldadura de endurecimiento superficial: Cromo, Tungsteno, Níquel, Cobalto y Hierro

El alambre para endurecimiento superficial viene en muchas formas diferentes, cada una diseñada para abordar tipos específicos de problemas de desgaste. Por ejemplo, los alambres basados en cromo funcionan muy bien contra problemas de abrasión y corrosión comúnmente encontrados en equipos como trituradoras y mezcladoras de cemento. En operaciones mineras donde hay muchos impactos fuertes, las variantes de tungsteno suelen ser la opción preferida porque manejan esas condiciones tan exigentes de manera efectiva. Las aleaciones de níquel encuentran su nicho en lugares donde los productos químicos podrían causar daños, como en ambientes marinos o instalaciones de tratamiento de aguas residuales. Si el presupuesto es un factor importante pero aún se requiere protección contra el desgaste, las opciones basadas en hierro son adecuadas para máquinas que no están sometidas a estrés constante. Y finalmente, cuando las temperaturas superan aproximadamente los 540 grados Celsius, ninguna composición supera en rendimiento a las aleaciones de cobalto en estas situaciones extremas de calor.

Selección de la Aleación Correcta según las Condiciones de Operación y Tipos de Esfuerzo

Elegir el alambre adecuado para endurecimiento superficial implica evaluar qué temperaturas va a soportar, qué tipos de esfuerzos mecánicos estarán involucrados y si existirá contacto químico. Cuando se trata de problemas de abrasión por deslizamiento en transportadores, muchas empresas descubren que cambiar a alambres de carburo de cromo puede hacer que su equipo dure casi tres veces más. En operaciones mineras donde el desgaste es muy intenso, generalmente se opta por opciones con tungsteno. Y si la corrosión es un problema importante, las aleaciones a base de níquel suelen ser las más adecuadas en esos entornos. La idea es hacer coincidir la composición del alambre con la forma en que el material realmente falla en servicio. Este enfoque no solo mejora el desempeño del equipo, sino que también ahorra dinero a largo plazo, ya que los costos de reemplazo disminuyen considerablemente.

Tendencia: Aumento en el Uso de Alambres a Base de Cobalto en Entornos de Alta Temperatura

El uso de alambre de revestimiento duro a base de cobalto ha estado aumentando alrededor del 18 por ciento cada año en sectores que operan en condiciones extremas de calor, ya que estos alambres mantienen una dureza de aproximadamente 55 HRC incluso cuando las temperaturas alcanzan los 650 grados Celsius. Las aleaciones de cromo tienden a perder su resistencia cuando superan los 480 grados, pero las versiones de cobalto resisten mucho mejor aplicaciones como tubos de caldera, palas de turbinas y componentes internos de hornos industriales. Lo que las hace tan valiosas es su excelente resistencia tanto a la fatiga térmica como a la oxidación, lo que significa menos grietas que se forman con el tiempo en equipos utilizados para generación de energía así como en instalaciones petroquímicas. Esta tendencia muestra que los fabricantes de diversos sectores están buscando cada vez más materiales capaces de soportar condiciones térmicas severas sin fallar prematuramente.

Rendimiento Optimizado con Tecnología de Soldadura por Arco con Alambre Tubular (FCAW)

Ventajas de FCAW para un Depósito de Revestimiento Duro Consistente y Eficiente

La soldadura con electrodo tubular con núcleo de fundente, o FCAW por sus siglas en inglés, deposita material aproximadamente un cuarto más rápido en comparación con los métodos tradicionales de soldadura por arco con electrodo revestido. Esto la hace especialmente adecuada para trabajos grandes, como aplicar recubrimientos resistentes al desgaste en piezas de trituradoras y los enormes tornillos transportadores que se encuentran en sitios industriales. Lo que realmente destaca de esta técnica es cómo mantiene una buena consistencia entre capas y estabilidad del arco soldante, incluso al trabajar al aire libre en minas o cerca de equipos agrícolas con vibraciones, situaciones que pondrían a prueba a otros métodos. Hay varias ventajas dignas de mención. La mezcla especial de fundente reduce salpicaduras en un 30 por ciento aproximadamente, lo que significa áreas de trabajo más limpias. La mayoría de los talleres reportan tasas cercanas al 100 por ciento de uso del alambre, ya que no hay necesidad de detenerse constantemente para cambiar electrodos. Y tampoco debemos olvidar el factor ahorro de tiempo: estos soldadores pueden aplicar capas protectoras en cuchillas de buldóceres y dientes de excavadoras casi al doble de la velocidad de los métodos convencionales.

Principio: Cobertura de Escoria y Control de Depósito en Procesos FCAW

El proceso FCAW-S con auto-protección crea una capa protectora de escoria que reduce los problemas de porosidad en aproximadamente un 40 por ciento cuando se aplica en trabajos de revestimiento duro. Una investigación publicada en la revista de metalurgia de Springer allá por 2023 mostró algo interesante también: los núcleos de flujo a base de cobalto mantienen en realidad la estabilidad del baño de soldadura incluso a temperaturas superiores a los 1200 grados Fahrenheit o alrededor de 650 Celsius. Esa resistencia al calor hace que estos materiales sean especialmente útiles para reparar esos enormes neumáticos de hornos rotatorios de cemento que vemos en sitios industriales. Los operadores experimentados suelen lograr depositar entre medio pulgada y casi tres cuartos de pulgada (aproximadamente 5 a 10 milímetros) de material en cada pasada, simplemente ajustando cuidadosamente tanto la tensión como la velocidad de alimentación del alambre según lo que observan en tiempo real.

Cuándo Aplicar Revestimiento Duro: Identificación de Umbrales de Desgaste en Maquinaria Crítica

Cuando las piezas empiezan a mostrar al menos 0.12 pulgadas o alrededor de 3 milímetros de desgaste en esas zonas realmente tensionadas, como los impulsores de bombas o las mandíbulas de las trituradoras, el revestimiento duro empieza a tener sentido desde el punto de vista financiero. Las empresas que aplican técnicas de soldadura FCAW con anticipación durante el mantenimiento programado pueden reducir aproximadamente en dos tercios las paradas inesperadas en sus válvulas de refinerías de petróleo. Además, en la actualidad existen varios métodos de inspección disponibles. Las cámaras termográficas y los medidores ultrasónicos de espesor permiten a los equipos de mantenimiento detectar problemas en desarrollo en el equipo antes de que se conviertan en asuntos mayores. Estas herramientas dan excelentes resultados en aplicaciones como los bordes de los cangilones de arrastre y los rodillos dentro de los molinos de carbón, dando a los gerentes de planta la oportunidad de solucionar problemas antes de que la producción se detenga por completo.

Sección de Preguntas Frecuentes

¿Cuáles son los principales mecanismos de desgaste que afectan al equipo industrial?

Los principales mecanismos de desgaste incluyen abrasión, erosión, impacto y corrosión, los cuales pueden reducir significativamente la vida útil del equipo.

¿Cómo mejora el revestimiento duro la durabilidad en componentes industriales?

El alambre para soldadura de revestimiento duro crea una superficie durable que resiste el estrés mecánico y el desgaste, prolongando la vida útil de los componentes.

¿Qué materiales se recomiendan para revestimiento duro para abordar desafíos específicos de desgaste?

Diferentes aleaciones como Hierro de Alto Cromo, Carburo de Tungsteno Compuesto, Base de Cobalto y Níquel-Cromo se recomiendan según el mecanismo específico de desgaste.

¿Es rentable el revestimiento duro a pesar de los mayores costos iniciales?

Sí, el revestimiento duro es rentable ya que los ahorros derivados de la reducción de reemplazos y tiempos de inactividad superan los costos iniciales con el tiempo.

¿Qué tecnologías se utilizan comúnmente para revestimiento duro?

La soldadura por arco con electrodo tubular (FCAW) se utiliza comúnmente para una deposición eficiente y consistente de revestimiento duro.

Tabla de Contenido

- Resistencia Sobresaliente al Desgaste para Entornos Industriales Exigentes

-

Vida Útil Extendida y Reducción de Fallos en Componentes

- El papel del endurecimiento superficial en la mejora de la durabilidad de piezas metálicas

- Dato relevante: Componentes con revestimiento duro duran hasta 3 veces más

- Principio: Unión metalúrgica para una integridad estructural a largo plazo

- Estrategia: Aplicación proactiva de hardfacing en zonas de alto desgaste de maquinaria de construcción y agricultura

-

Ahorro significativo de costos mediante la reducción de tiempos de inactividad y mantenimiento

- Evaluación del retorno de inversión a largo plazo del alambre para soldadura de metalizado, a pesar de sus mayores costos iniciales

- Reducción de la Frecuencia de Mantenimiento y Tiempo de Inactividad Operativa

- Estudio de Caso: Reducción de Costos y Mejora de Eficiencia en Operaciones Petroquímicas y de Petróleo y Gas

-

Versatilidad de Materiales en Aplicaciones Industriales

- Resumen de las aleaciones de alambre para soldadura de endurecimiento superficial: Cromo, Tungsteno, Níquel, Cobalto y Hierro

- Selección de la Aleación Correcta según las Condiciones de Operación y Tipos de Esfuerzo

- Tendencia: Aumento en el Uso de Alambres a Base de Cobalto en Entornos de Alta Temperatura

- Rendimiento Optimizado con Tecnología de Soldadura por Arco con Alambre Tubular (FCAW)

-

Sección de Preguntas Frecuentes

- ¿Cuáles son los principales mecanismos de desgaste que afectan al equipo industrial?

- ¿Cómo mejora el revestimiento duro la durabilidad en componentes industriales?

- ¿Qué materiales se recomiendan para revestimiento duro para abordar desafíos específicos de desgaste?

- ¿Es rentable el revestimiento duro a pesar de los mayores costos iniciales?

- ¿Qué tecnologías se utilizan comúnmente para revestimiento duro?