مقاومة تآكل متفوقة للبيئات الصناعية الصعبة

فهم آليات التآكل: البلى الناتج عن الاحتكاك، والتآكل، والتأثير، والتآكل الكيميائي

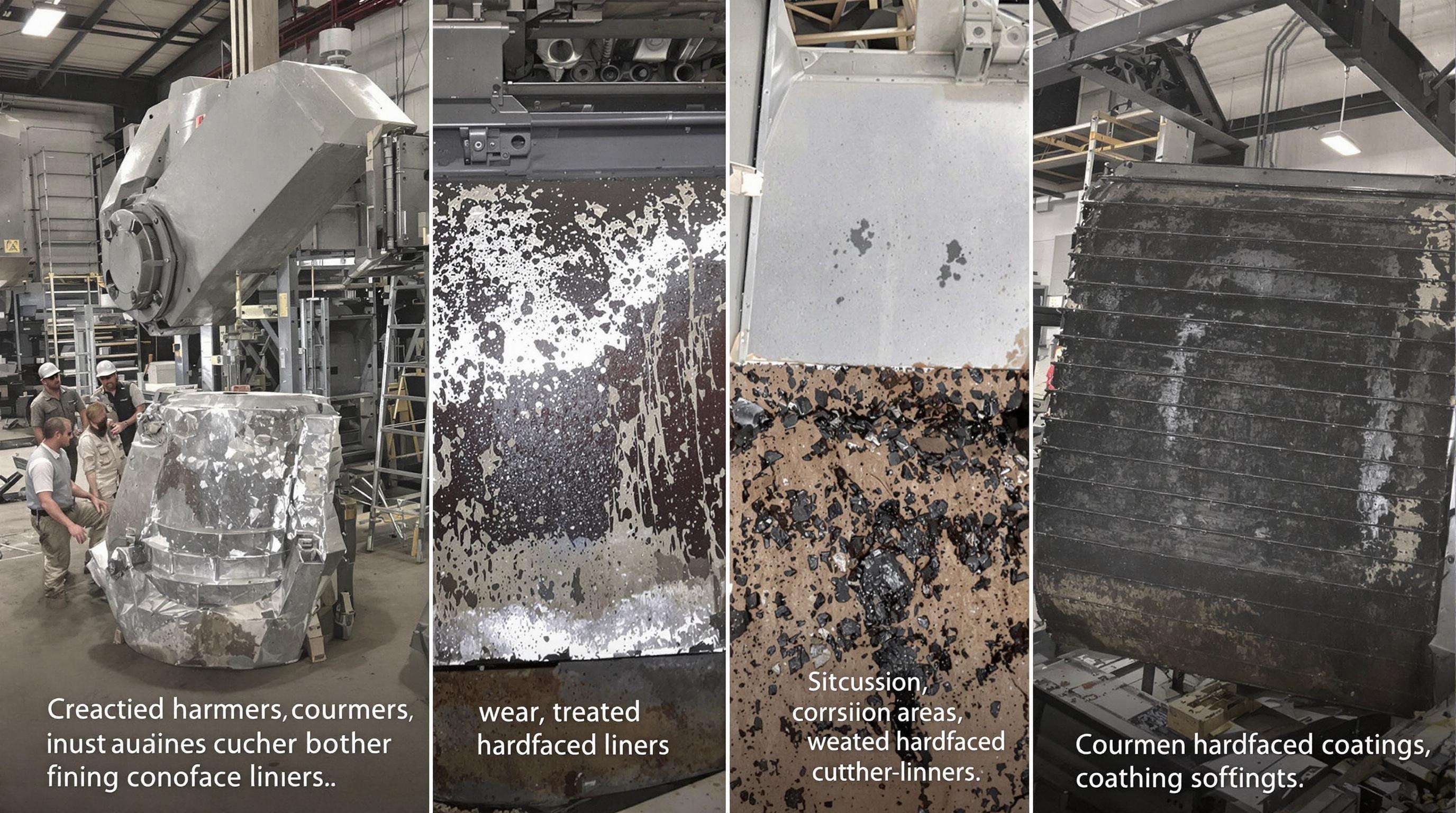

تحدث تجزئة المعدات في البيئات الصناعية بشكل رئيسي بأربع طرق مختلفة. أولاً هناك احتكاك الجسيمات الصلبة بالأسطح أثناء التشغيل. ثم نحصل على التآكل الناتج عن الجسيمات الدقيقة التي تُحمل في السوائل وتصيب المكونات بسرعة. تسبب الاصطدامات ذات التأثير العالي نوعًا آخر من التلف، بينما تؤدي التفاعلات الكيميائية ببطء إلى تآكل المواد مُسببة التآكل بمرور الوقت. أظهرت الدراسات شيئًا مثيرًا للاهتمام أيضًا حول قطاع التعدين على وجه التحديد. أكثر من نصف البلى الذي يصيب الآلات يأتي فعليًا من تآزر كل من الاحتكاك والتآكل معًا. عندما يتمكن المهندسون من تحديد المشاكل المحددة التي تحدث، يمكنهم حينئذٍ تطبيق حلول تحدث فرقًا حقيقيًا. تدوم المكونات أطول في الظروف القاسية لأن فرق الصيانة تعرف بالضبط نوع الحماية التي يحتاجها كل جزء، بدلًا من اعتماد نهج واحد يناسب الجميع.

كيف يعزز سلك اللحام المقاوم للصدمات المتانة السطحية تحت الضغط

يخلق سلك اللحام الصلب سطحاً قوياً ومصمماً يقف أمام الإجهاد الميكانيكي دون تشوه. عند تطبيقها باستخدام لحام قوس القلب (FCAW) ، ينتج سبيكة الكربون العالية للأسلاك طبقات واقية ذات تصنيفات صلابة تزيد عن 60 HRC. هذا أقوى بثلاث مرات من الصلب الكربوني العادي الذي لم يتم معالجته الطبقة الوقائية تعمل كدروع، تتلقى الضربة من الطاقة الحركية وتردد الجسيمات التي من شأنها أن تضر المادة الأساسية. والأفضل من ذلك، أنه يبقى سليماً خلال ظروف الدورة الحرارية حيث تميل معظم الطلاءات القياسية إلى القشرة أو الخروج من السطح مع مرور الوقت.

دراسة حالة: تحسين مقاومة البلى في مكونات معدات التعدين

في منجم نحاس في تشيلي، كانوا يعانون من مشاكل جدية تتعلق بالاهتراء الناتج عن مرور خامات غنية بالسيليكا عبر أنظمتهم. كانت أحزمة النقل تتوقف بالكامل تقريبًا كل ستة أسابيع حتى يتمكن العمال من استبدال الأجزاء التالفة. عندما بدأوا باستخدام مادة لحام خاصة مصنوعة من كربيد الكروم لتغليف مطارق الكسارة الثقيلة وتطيين الممرات، تغيرت الأمور بشكل كبير. أصبحت الأجزاء تدوم الآن حتى ستة أشهر بدلًا من أسبوعين فقط، مما قلل الحاجة للاستبدال بنسبة تصل إلى الثلثين. وفرت الشركة حوالي 740 ألف دولار سنويًا من هذه التحسينات، بالإضافة إلى إلغاء 310 ساعة عمل كانت تُنفق على الصيانة بشكل منتظم. بالنسبة لعمليات التعدين التي تتعامل مع مواد صعبة مثل هذه، فإن إيجاد طرق لزيادة عمر المعدات يجعل الفرق بين مشاكل مستمرة وإنتاجية سلسة.

زيادة عمر الخدمة وتقليل فشل المكونات

دور التلبيد الصلب في تعزيز متانة أجزاء المعادن

سلك اللحام المُغطّى يُنشئ رابطًا معدنيًا قويًا يعمل كحماية ضد التآكل والتلف على أسطح المعدات. ما يُميّز هذا النوع عن الطلاءات العادية هو كيفية توزيعه للإجهاد على القطعة من خلال إضافة سبائك معدنية في الأماكن المطلوبة بدقة، مما يساعد في الحفاظ على عمل أجزاء مثل صفيحات الكسّارات والمراوح الناقلة بشكل صحيح حتى بعد سنوات من الاستخدام المكثف. يمكن أن تصل صلابة السطح إلى حوالي 60-65 HRC اعتمادًا على الظروف، في حين تظل المادة الأساسية قوية بما يكفي لتحمل التأثيرات المتكررة. تلعب هذه الميزة دورًا كبيرًا في البيئات الصناعية حيث تتعرض القطع لضغط مستمر أثناء دورات التشغيل.

نقطة بيانات: مكونات مُغطّاة تدوم حتى 3 مرات أطول

تُظهر البيانات الميدانية أن أسنان الدلاء المُغطاة بطبقة مقاومة للتآكل في المُعدات الحَفّارة تدوم لمدة 2800 ساعة تشغيلية مقارنة بـ 950 ساعة للأجزاء غير المعالجة. وبالمثل، فإن مُطرقة الكسارات في مصانع الإسمنت التي تُعالَج بسلك الكروم-كاربايد تحقق عمرًا خدميًا أطول بنسبة تصل إلى ثلاثة أضعاف، مما يقلل من دورات الاستبدال من ربع سنوية إلى سنوية في معظم الحالات.

المبدأ: الربط المعدني لضمان سلامة هيكلية على المدى الطويل

أثناء عملية التلبيد السطحي (Hardfacing)، يُحقِّق عملية الانتشار تكاملاً على المستوى الذري بين السبيكة والطبقة الأساسية، مما يُلغي مخاطر التشقق التي تحدث عادةً مع طلاءات الرش. وتُظهر اختبارات صلابة المقطع العرضي انتقالًا سلسًا مع تغير أقل من 5% بين الطبقات. وعادةً ما يحدد المهندسون معدل تخفيف يتراوح بين 15-30% لضمان التصاق قوي دون التأثير السلبي على مقاومة التآكل.

الاستراتيجية: التلبيد السطحي الوقائي في المناطق ذات التآكل العالي في معدات البناء والزراعة

يُعطي تطبيق طبقة الحماية (Hardfacing) قبل أن تتجاوز درجة تآكل المادة الأساسية 10% من السمك أفضل النتائج. وقد بدأ مصنعو المعدات بتضمين خرائط التآكل في الكتيبات الإرشادية، والتي تحدد المناطق ذات الأولوية مثل حافات المحراث، وأدوات الحراثة، وحواف المسمار الناقل، وشفرات الجرادة، لمعالجتها بشكل مركّز خلال عمليات الصيانة المجدولة.

توفير كبير في التكاليف من خلال تقليل وقت التوقف والصيانة

تقييم العائد على الاستثمار على المدى الطويل لسلك اللحام المستخدم في حماية المعادن (Hardfacing) رغم ارتفاع تكلفته الأولية

قد تبلغ تكاليف سلك التلبيد حوالي 20 إلى 35 بالمائة أكثر في البداية مقارنة بمواد اللحام العادية، لكن معظم الشركات تجد أنه يعوّض هذه التكاليف خلال 18 إلى 24 شهراً من التشغيل. والأرقام تؤكّد ذلك أيضاً، إذ تبيّن العديد من التقارير الصناعية أن الشركات تحقق عوائد تصل إلى ثلاثة أضعاف ونصف الاستثمار المبدئي لأن القطع تدوم لفترة أطول وتقلّ تكاليف استبدالها. وقد أظهرت أبحاث حديثة نُشرت في عام 2023 حول سبائك التلبيد المدعّمة بالكربيد نتائج مثيرة، حيث اتضح أن المعدات المعالجة بهذه المواد تحتاج إلى استبدال بنسبة تقلّ بمقدار الثلثين تقريباً خلال خمس سنوات. وهذا يُحدث فرقاً حقيقياً في الصناعات مثل عمليات التعدين أو مخازن الحبوب، حيث تعني التوقفات في العمل خسائر مالية، وكل دولار يتم توفيره يُحدث فرقاً في الحسابات النهائية للأرباح.

تخفيض تكرار الصيانة وأوقات التوقف التشغيلي

يقلل التلبيد من التوقفات غير المخطط لها من خلال مقاومة معدلات التآكل التي تتجاوز 8 مم/السنة. تحقق استراتيجيات الصيانة الوقائية باستخدام التلبيد 22% تقلصاً في فترات الصيانة مقارنة بالإصلاحات التقليدية. بالنسبة للعمليات المستمرة مثل أفران الأسمنت أو ناقلات الفولاذ، يُحافظ هذا التلبيد على أكثر من 1200 ساعة إنتاجية سنوياً، وهو ما يكون له تأثير كبير بالنظر إلى أن تكلفة توقف العمليات الصناعية تبلغ 260,000 دولار في الساعة.

دراسة حالة: المكاسب في التكلفة والكفاءة في عمليات البتروكيماويات والنفط والغاز

قامت مصفاة على ساحل الخليج بتطبيق التلبيد القائم على الكوبالت على 142 مكوناً من مكونات الصمامات المعرضة لتآكل كبريتيد الهيدروجين. خلال 36 شهراً، أظهرت النتائج ما يلي:

| المتر | قبل التلبيد | بعد التلبيد |

|---|---|---|

| الاستبدال السنوي | 47 | 9 |

| ساعات التوقف/السنة | 840 | 190 |

| تكاليف العمل الخاصة بالصيانة | $740k | 160 ألف دولار |

ولد المشروع الذي بلغت تكلفته 2.1 مليون دولار وفراً بلغ 5.8 مليون دولار، مما يؤكد فعالية التلبيد كحل اقتصادي في البيئات المسببة للتآكل في الهيدروكربونات.

مرونة المواد عبر التطبيقات الصناعية

نظرة عامة على سبائك سلك اللحام للتلبيد: القائمة على الكروم والتنغستن والنيكل والكوبالت والحديد

توجد أسلاك التلبيد الصلب في العديد من الأشكال المختلفة، وكل نوع مصمم لمعالجة أنواع معينة من مشاكل البلى. على سبيل المثال، تعمل الأسلاك القائمة على الكروم بشكل جيد ضد كل من البلى الناتج عن الاحتكاك والتآكل الكيميائي، وهي مشاكل شائعة في المعدات مثل الكسارات وخلاطات الأسمنت. وفي عمليات التعدين التي تتضمن تأثيرات ثقيلة، تكون أشكال التنجستن هي الخيار المفضل عادةً لأنها تحتمل تلك الظروف الصعبة بكفاءة عالية. أما سبائك النيكل فتجد تطبيقاتها في الأماكن التي قد تسبب فيها المواد الكيميائية ضررًا، مثل البيئات البحرية أو محطات معالجة المياه العادمة. وإذا كان الميزانية عاملاً مهمًا ولكن لا يزال هناك حاجة لحماية المعدات من البلى، فإن الخيارات القائمة على الحديد منطقية للاستخدام في الآلات التي لا تتعرض لضغط مستمر. وأخيرًا، عندما تتجاوز درجات الحرارة حوالي 540 درجة مئوية، لا شيء يتفوق على مركبات الكوبالت من حيث الأداء تحت تلك درجات الحرارة الشديدة.

اختيار السبيكة المناسبة بناءً على ظروف التشغيل وأنواع الإجهادات

يعني اختيار سلك التلبيد المناسب النظر في درجات الحرارة التي سيواجهها، والنوع من الإجهادات الميكانيكية الموجودة، وما إذا كان هناك اتصال كيميائي متوقع. عند التعامل مع مشاكل التآكل الناتج عن الانزلاق في النواقل، يجد كثير من المنشآت أن الانتقال إلى أسلاك كربيد الكروم يمكن أن يطيل عمر المعدات إلى ما يقارب ثلاثة أضعاف. أما في عمليات التعدين حيث تتعرض المعدات لاهتراء شديد، فإنها تتجه عادةً إلى الخيارات المدعمة بالتنغستن. وإذا كان التآكل الكيميائي مصدر قلق كبير، فإن سبائك النيكل تُعدّ الخيار الأفضل عادةً في تلك البيئات. الفكرة برمتها تكمن في مطابقة تركيب السلك مع طريقة فشل المادة فعليًا أثناء الخدمة. لا يؤدي هذا الأسلوب إلى تحسين أداء المعدات فحسب، بل يوفّر أيضًا المال على المدى الطويل، نظرًا لانخفاض تكاليف الاستبدال بشكل ملحوظ.

الاتجاه: زيادة استخدام أسلاك القائمة على الكوبالت في البيئات ذات الحرارة العالية

يتم استخدام سلك التلبيد القائم على الكوبالت في القطاعات التي تتعامل مع درجات الحرارة الشديدة، وهو يشهد زيادة في الاستخدام بنسبة 18 بالمئة سنويًا، وذلك لأن هذه الأسلاك تحافظ على تصنيف صلابة يبلغ حوالي 55 HRC حتى عندما تصل درجات الحرارة إلى 650 درجة مئوية. عادةً ما تفقد سبائك الكروم قوتها عندما تتجاوز درجات حرارتها 480 درجة، لكن الإصدارات القائمة على الكوبالت تتحمل الظروف الصعبة بشكل أفضل في التطبيقات مثل أنابيب المرجل وشفرات التوربينات والأجزاء الموجودة داخل الأفران الصناعية. ما يجعل هذه المواد ذات قيمة عالية هو مقاومتها العالية لكل من الإرهاق الحراري والأكسدة، مما يعني تشكل شقوق أقل بمرور الوقت في المعدات المستخدمة في إنتاج الطاقة وكذلك في المنشآت البترولية والكيميائية. يدل هذا الاتجاه على أن الشركات المصنعة في مختلف المجالات تبحث بشكل متزايد عن مواد يمكنها تحمل الظروف الحرارية القاسية دون فشل مبكر.

أداء مُحسّن بتقنية اللحام القوسي بالأسلاك ذات القلب المُفلج (FCAW)

مزايا اللحام القوسي بالأسلاك ذات القلب المُفلج (FCAW) لتحقيق ترسيب متسق وفعال للتلبيد

اللحام القوسي بالأسلاك ذات القلب الفلوكسي، أو ما يُعرف اختصارًا بـ FCAW، يُرسِب المواد بسرعة تزيد بنسبة ربع تقريبًا مقارنةً بطرق اللحام التقليدية باستخدام الأقطاب. وهذا يجعله مناسبًا بشكل خاص للمشاريع الكبيرة مثل تطبيق طلاءات مقاومة للتآكل على أجزاء الكسارات وتلك المسماريات الضخمة الموجودة في المواقع الصناعية. ما يميز هذه التقنية حقًا هو قدرتها على الحفاظ على ثبات جيد في الطبقات مع الحفاظ على استقرار القوس اللحامي، حتى عند العمل في الهواء الطلق في المناجم أو حول المعدات الزراعية التي تهتز، وهو ما يشكل تحديًا لبقية الطرق الأخرى. هناك أيضًا عدة مزايا تستحق الذكر. خليط الفلوكس الخاص يقلل من التناثر بنسبة تصل إلى 30 بالمائة، مما يعني بيئة عمل أكثر نظافة. تشير معظم التقارير من ورش العمل إلى استخدام ما يقارب من 100 بالمائة من سلك اللحام، حيث لا حاجة للتوقف باستمرار لتبديل الأقطاب. ولا ننسى أيضًا عامل توفير الوقت، إذ يمكن لهذهجهزة اللحام تطبيق طبقات حماية على شفرات الجرارات وسنون الحفارات بسرعة تقارب ضعف الطرق التقليدية.

المبدأ: تغطية الرماد والتحكم في الترسيب في عمليات FCAW

إن عملية FCAW ذات التغطية الذاتية تُنشئ طبقة رمادية حامية تقلل من مشاكل التجويف بنسبة تصل إلى 40 بالمائة عند تطبيقها في أعمال التلبيد السطحي. كما أظهرت أبحاث نُشرت في مجلة Springer للتقنيات المعدنية في عام 2023 شيئًا مثيرًا للاهتمام أيضًا - إن القلب المُشبَّعة بعنصر الكوبالت تحتفظ بثبات حوض اللحام حتى في درجات الحرارة التي تتجاوز 1200 درجة فهرنهايت (أو حوالي 650 درجة مئوية). إن مقاومة الحرارة هذه تجعل هذه المواد مفيدة بشكل خاص في إصلاح تلك الإطارات الضخمة للأفران الدوارة في مواقع المصانع. عادةً ما يتمكن المشغلون المهرة من ترسيب ما بين نصف إنش إلى ما يقارب ثلاثة أرباع الإنش (حوالي 5 إلى 10 ملم) من المادة في كل مرحلة، وذلك فقط من خلال تعديل دقيق لكل من إعدادات الجهد ومعدلات تغذية السلك وفقًا لما يلاحظونه في الوقت الفعلي.

متى يجب تطبيق التلبيد السطحي: تحديد حدود البلى في الآلات الحرجة

عندما تبدأ القطع في إظهار ما لا يقل عن 0.12 بوصة أو حوالي 3 ملليمترات من البلى في تلك المناطق المجهدة للغاية مثل مراوح المضخات أو فكوك الكسارات، يبدأ استخدام التلبيد المعدني (Hardfacing) في إظهار جدوى مالية. يمكن للشركات التي تستخدم تقنيات اللحام بالأسلاك ذات القلب الفلوري (FCAW) مسبقًا أثناء الصيانة المجدولة أن تقلل من الإغلاقات المفاجئة بنسبة تصل إلى ثلثين في صمامات مصافي النفط. كما أن هناك العديد من طرق الفحص المتاحة هذه الأيام أيضًا. تسمح كاميرات التصوير الحراري وأجهزة قياس السمك فوق الصوتية لطواقم الصيانة باكتشاف المشكلات الناشئة في المعدات قبل أن تتحول إلى مشكلات كبيرة. تعمل هذه الأدوات بشكل ممتاز في أشياء مثل حواف دلاء الخطافات المتحركة (Dragline) والدرافيل الموجودة داخل مطاحن الفحم، مما يمنح مديري المصانع فرصة لإصلاح المشكلات قبل أن تتوقف الإنتاجية تمامًا.

قسم الأسئلة الشائعة

ما هي آليات البلى الرئيسية التي تؤثر على المعدات الصناعية؟

تشمل آليات البلى الرئيسية كلًا من التآكل بسبب الاحتكاك (Abrasion) والتآكل الناتج عن الجسيمات المتدفقة (Erosion) والتأثير (Impact) والتآكل الكيميائي (Corrosion)، والتي يمكن أن تقلل بشكل كبير من عمر المعدات الافتراضي.

كيف يحسّن السطح المُكلَّس المتانة في المكونات الصناعية؟

سلك لحام السطح المُكلَّس يُنشئ سطحًا متينًا يقاوم الإجهاد الميكانيكي والتآكل، مما يطيل عمر المكونات.

ما المواد المُوصى باستخدامها في السطح المُكلَّس لمواجهة تحديات التآكل المحددة؟

تُوصى باستخدام سبائك مختلفة مثل حديد الكروم العالي، والتركيبات المركبة كربيد التنجستن، والكوبالتية، والنيكل-كروم اعتمادًا على آلية التآكل المحددة.

هل السطح المُكلَّس مُجدٍ من حيث التكلفة رغم ارتفاع التكاليف الأولية؟

نعم، السطح المُكلَّس مُجدٍ من حيث التكلفة لأن المدخرات الناتجة عن تقليل الاستبدال والتوقيف تفوق التكاليف الأولية على المدى الطويل.

ما التكنولوجيا المستخدمة بشكل شائع في السطح المُكلَّس؟

تُستخدم لحام القوس المُغطّى بسائل التدفق (FCAW) بشكل شائع لتحقيق ترسيب فعّال وثابت للكلسة.

جدول المحتويات

- مقاومة تآكل متفوقة للبيئات الصناعية الصعبة

- زيادة عمر الخدمة وتقليل فشل المكونات

- توفير كبير في التكاليف من خلال تقليل وقت التوقف والصيانة

- مرونة المواد عبر التطبيقات الصناعية

- أداء مُحسّن بتقنية اللحام القوسي بالأسلاك ذات القلب المُفلج (FCAW)

-

قسم الأسئلة الشائعة

- ما هي آليات البلى الرئيسية التي تؤثر على المعدات الصناعية؟

- كيف يحسّن السطح المُكلَّس المتانة في المكونات الصناعية؟

- ما المواد المُوصى باستخدامها في السطح المُكلَّس لمواجهة تحديات التآكل المحددة؟

- هل السطح المُكلَّس مُجدٍ من حيث التكلفة رغم ارتفاع التكاليف الأولية؟

- ما التكنولوجيا المستخدمة بشكل شائع في السطح المُكلَّس؟