Tác Động Cơ Bản Của Các Nguyên Tố Hợp Kim Lên Hợp Kim Dây Hàn Chống Mài Mòn

Các nguyên tố hợp kim là yếu tố quan trọng ảnh hưởng đến hiệu suất của hợp kim dùng cho dây hàn chống mài mòn, vì chúng kiểm soát các tính chất cơ học bao gồm độ cứng, khả năng chống mài mòn và độ dẻo dai. Hợp kim chủ yếu chứa crôm, cùng với một lượng nhỏ các nguyên tố hợp kim khác. Các carbide crôm mang lại khả năng chống mài mòn cao. Khả năng chống mài mòn cao hơn 40–60% so với thép thông thường. Carbon cũng đóng vai trò theo cách thức cộng hưởng, làm tăng độ cứng bề mặt lên 200–500 HV trong quá trình khảo sát khả năng chống mài mòn trên vật liệu 2024, mức tăng này tỷ lệ thuận với lượng carbon được thêm vào (0,5–3,5 % trọng lượng).

Hình thái cacbua được kiểm soát bởi tỷ lệ mol Cr/C và tỷ lệ Cr/C 5:1 tối ưu hóa cấu trúc vi mô cho điều kiện mài mòn va đập. Hàm lượng carbon cao (>4%) sẽ dẫn đến gãy giòn, và hàm lượng Cr thấp (<15%) sẽ làm giảm phân số thể tích của cacbua, dẫn đến tình trạng mài mòn gia tăng trong thiết bị khai mỏ. Cacbua có cấu trúc vi mô đổi mới với độ cứng >65 HRcv và khả năng hàn được. Cacbua có cấu trúc nano giúp kéo dài tuổi thọ linh kiện trong các ứng dụng công nghiệp chịu ứng suất cao thêm 30%.

Vai Trò Đa Diện Của Crom Trong Hợp Kim Dây Hàn Chống Mài Mòn

Tăng Cường Khả Năng Chống Mài Mòn Thông Qua Hình Thành Cacbua Crom

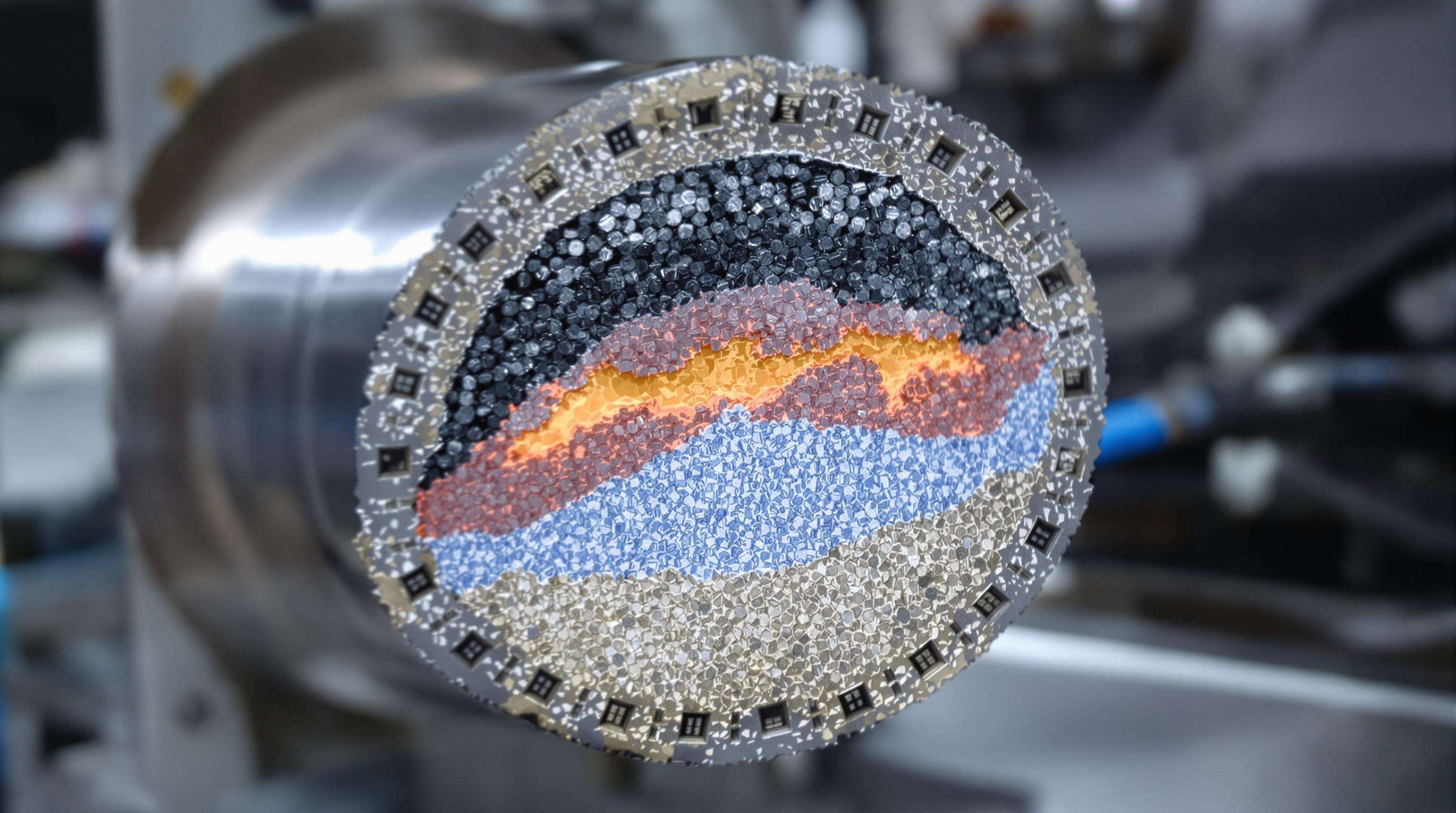

Crom nâng cao khả năng chống mài mòn bằng cách tạo thành các cacbua cứng (Cr 7C 3, Cr 23C 6) trong quá trình đông đặc. Các hạt này hoạt động như rào cản chống mài mòn, giảm thất thoát vật liệu lên đến 68% trong các ứng dụng thiết bị khai mỏ (theo tiêu chuẩn ASTM G65).

Sự Tiến Hóa Của Cấu Trúc Vi Mô Trong Lớp Hàn Chống Mài Mòn Giàu Crom

Hàm lượng crom cao (15-30%) làm thay đổi cấu trúc vi mô theo hướng hình thành các hợp chất cùng tinh phức tạp với các carbide crom nguyên cấp. Điều này làm tăng độ cứng nhưng đòi hỏi phải kiểm soát tốc độ làm nguội (<50°C/phút) để tránh nứt giòn.

Tối ưu hóa hàm lượng Crom để tăng khả năng chống mài mòn

Khả năng chống mài mòn đạt đỉnh ở mức 23-28% crom (theo thử nghiệm ASTM B611). Khi hàm lượng Cr dưới 18%, lớp bảo vệ không đủ để chống lại môi trường giàu silica; trên 30%, độ dẻo va đập giảm do sự kết tụ của carbide.

Mâu thuẫn trong ngành: Giữa khả năng chống ăn mòn và độ giòn

Mặc dù 25% Cr mang lại khả năng chống ion chloride tuyệt vời, nhưng nó làm tăng độ giòn từ 40-60%. Các kỹ sư khắc phục vấn đề này bằng cách sử dụng lớp đệm niken hoặc quá trình hóa rắn nhanh (>10 4K/giây).

Chức năng của Carbon trong hợp kim dây hàn phủ cứng

Carbon kiểm soát độ cứng, sự hình thành carbide và độ ổn định nhiệt. Những biến động nhỏ (±0,2% khối lượng) có thể làm thay đổi độ cứng bề mặt từ 15–20% ( Tạp chí Công nghệ Xử lý Vật liệu, 2002 ).

Mối quan hệ giữa Carbon và Độ cứng trong Hợp kim Dựa trên Sắt

Ở mức 3,2–4,1% carbon, các hợp kim hypereutectic phát triển 30% thể tích cacbua giàu crom, cải thiện khả năng chống mài mòn lên 40% ( Bề mặt và Công nghệ Lớp phủ, 2018 ). Lượng carbon quá mức (>4,5%) thúc đẩy sự gãy giòn.

Cơ chế và Ảnh hưởng của Sự kết tủa Cacbua

- Làm nguội chậm (5–10°C/s): Cacbua khối lớn M 7C 3>50 μm

- Làm nguội nhanh (50–100°C/s): Cacbua hình nhánh <20 μm với austenite giữa các nhánh

Cân bằng Carbon ấn tượng để đạt được độ bền - chống mài mòn tối ưu

- Hàm lượng carbon thấp (1,5–2%): Độ dẻo dai va đập >40 J nhưng tốc độ mài mòn cao hơn

- Dải tối ưu (2,8–3,3%): độ dẻo dai 28–35 J với mài mòn ASTM G65 <12 mm³

- Hàm lượng carbon cao (>4%): Độ dẻo dai <10 J

Thiết kế hợp kim tiên tiến bổ sung 0,3–0,8% niken để chống giòn hóa.

Hiệu suất độ cứng phụ thuộc vào nhiệt độ

| Dải nhiệt độ | Giữ độ cứng | Cơ cấu khóa |

|---|---|---|

| 20–300°C | 90–95% | Ổn định carbide |

| 300–600°C | 70–85% | Kết tủa carbide thứ cấp |

| >600°C | <50% | Tái kết tinh austenit |

Tương tác giữa Crom và Carbon trong các hợp kim dây hàn phủ cứng

Nhiệt động học của các giai đoạn hình thành carbide FeCrC

Dưới 1000°C, M₃C không ổn định chiếm ưu thế trước khi chuyển thành carbide M₇C₃. Tốc độ đông đặc ảnh hưởng đến mật độ kết tinh và hình thái carbide.

Nguyên lý: Tỷ lệ Cr/C tới hạn để đạt cấu trúc vi mô tối ưu

Tỷ lệ Cr/C ở mức 5,5-6,1 tạo ra sự phân tán đều của M₇C₃, cân bằng độ cứng (58-62 HRC) và độ dẻo ( Tạp chí Ma sát học, 2011 ).

Nghiên cứu điển hình: Hiệu suất bề mặt chịu mài mòn của thiết bị khai khoáng

Sau 9.000 giờ vận hành, hợp kim tối ưu với Cr/C 6,0 cho thấy mức độ tổn thất khối lượng là 12% so với 38% ở nhóm đối chứng. Cấu trúc vi mô đồng nhất ngăn ngừa hiện tượng vỡ vụn nghiêm trọng.

Xu hướng: Đổi mới carbide cấu trúc nano

Carbide M₇C₃ kích thước nano (200-500nm) thông qua quá trình đông đặc nhanh đạt độ cứng >68 HRC trong khi vẫn giữ được khả năng chịu va đập.

Độ phức tạp trong xử lý hợp kim phủ cứng giàu Crom

Hợp kim giàu Crom đòi hỏi kiểm soát nhiệt độ chính xác để giảm thiểu nứt vi mô và ứng suất dư (>450 MPa). Tốc độ làm nguội nhanh (>800°C/mm) tạo ra độ dốc nhiệt, đòi hỏi phải xử lý trong môi trường được kiểm soát.

Quản lý nứt vi mô và ứng suất dư

Các vết nứt vi mô bắt nguồn từ sự chênh lệch giãn nở nhiệt giữa các carbide (9,5–10⁻⁰°C) và ma trận ferit (12–10⁻⁰°C). Nung sơ bộ (250–400°C) giảm vết nứt từ 40–60%.

Giải pháp: Quy trình và thông số phủ cứng tiên tiến

- Hàn MIG xung giảm 35% lượng nhiệt đưa vào.

- Láng laser đạt tốc độ làm nguội chính xác (±50°C/s) cho carbide <2μm.

- Mức năng lượng tối ưu: 0,8–1,2 kJ/mm để giảm biến dạng tối đa.

Xác nhận hiệu năng của hợp kim dây phủ FeCrC

Kiểm tra theo tiêu chuẩn ASTM về khả năng chống mài mòn do va đập

Các phép thử G65 và G75 đo lường mức độ mất mát khối lượng dưới tác động mài mòn và xói mòn bởi hỗn hợp bùn. Các hợp kim được tối ưu hóa thể hiện mức độ mất mát vật liệu <15% trong các ứng dụng khai thác mỏ.

Phân tích hành vi trầy xước ở nhiệt độ cao

- Hệ số ma sát : ⌀0,35 ở 600°C

- Chỉ số dẻo : >0,8 (chống chịu sự phá hủy dẻo)

- Khả năng phục hồi độ sâu trầy xước : 90% trong các hợp kim siêu cùng tinh

Các carbide giàu Crom giữ độ cứng >45 HRC vượt quá 550°C.

Câu hỏi thường gặp

Các nguyên tố hợp kim trong hợp kim dây hàn phủ cứng là gì?

Các nguyên tố hợp kim là các chất phụ gia trong các hợp kim kim loại kiểm soát các tính chất cơ học như độ cứng, khả năng chống mài mòn và độ dẻo dai.

Crom cải thiện khả năng chống mài mòn trong các hợp kim phủ cứng như thế nào?

Crom tạo thành các carbide cứng đóng vai trò như rào cản chống lại sự mài mòn, làm giảm đáng kể sự hao mòn vật liệu trong các ứng dụng như khai mỏ.

Vai trò của carbon trong các hợp kim dây phủ cứng là gì?

Carbon ảnh hưởng đến độ cứng, sự hình thành carbide và độ ổn định nhiệt. Hàm lượng carbon thay đổi sẽ làm thay đổi độ cứng và độ giòn của hợp kim.

Những thách thức nào gặp phải khi gia công các hợp kim giàu crom?

Các thách thức bao gồm việc kiểm soát vết nứt vi mô và ứng suất dư do làm nguội nhanh và sự chênh lệch giãn nở nhiệt.

Các hợp kim phủ cứng được thử nghiệm hiệu suất như thế nào?

Các hợp kim được thử nghiệm theo các tiêu chuẩn ASTM như G65 và G75 để đánh giá khả năng chống mài mòn và xói mòn bởi dòng bùn.

Mục Lục

- Tác Động Cơ Bản Của Các Nguyên Tố Hợp Kim Lên Hợp Kim Dây Hàn Chống Mài Mòn

- Vai Trò Đa Diện Của Crom Trong Hợp Kim Dây Hàn Chống Mài Mòn

- Chức năng của Carbon trong hợp kim dây hàn phủ cứng

- Tương tác giữa Crom và Carbon trong các hợp kim dây hàn phủ cứng

- Độ phức tạp trong xử lý hợp kim phủ cứng giàu Crom

- Xác nhận hiệu năng của hợp kim dây phủ FeCrC

-

Câu hỏi thường gặp

- Các nguyên tố hợp kim trong hợp kim dây hàn phủ cứng là gì?

- Crom cải thiện khả năng chống mài mòn trong các hợp kim phủ cứng như thế nào?

- Vai trò của carbon trong các hợp kim dây phủ cứng là gì?

- Những thách thức nào gặp phải khi gia công các hợp kim giàu crom?

- Các hợp kim phủ cứng được thử nghiệm hiệu suất như thế nào?