Основное влияние легирующих элементов на Сплавы для наплавки

Легирующие элементы играют ключевую роль в обеспечении рабочих характеристик сплавов для наплавки, поскольку они определяют механические свойства, включая твердость, износостойкость и ударную вязкость. Основным компонентом сплава является хром; также присутствуют вторичные количества других легирующих элементов. Хромовые карбиды обеспечивают высокую износостойкость. Износостойкость при абразивном износе на 40–60% выше, чем у обычной стали. Углерод также действует синергетически, увеличивая поверхностную твердость на 200–500 HV в 2024 сплаве, как показали исследования износостойкости, пропорционально содержанию углерода (0,5–3,5 мас.%).

Морфология карбида контролируется молярным соотношением Cr/C, и соотношение 5:1 Cr/C максимизирует микроструктуру для условий ударного абразива. Высокое содержание углерода (>4%) приведет к хрупкому разрушению, а низкое содержание хрома (<15%) снизит объемную долю карбида, что приведет к ускоренному износу в горнодобывающем оборудовании. Инновационные микроструктурированные карбиды для твердости >65 HRcv и свариваемости наноструктурированные карбиды, продлевающие срок службы компонентов в условиях тяжелых промышленных нагрузок на 30%.

Многообразная роль хрома в сплавах для наплавки проволокой

Повышение износостойкости за счет образования карбида хрома

Хром повышает износостойкость за счет образования твердых карбидов (Cr 7C 3, Cr 23C 6) во время затвердевания. Эти частицы действуют как барьеры абразивного износа, уменьшая потери материала до 68% в приложениях для горнодобывающего оборудования (стандарт ASTM G65).

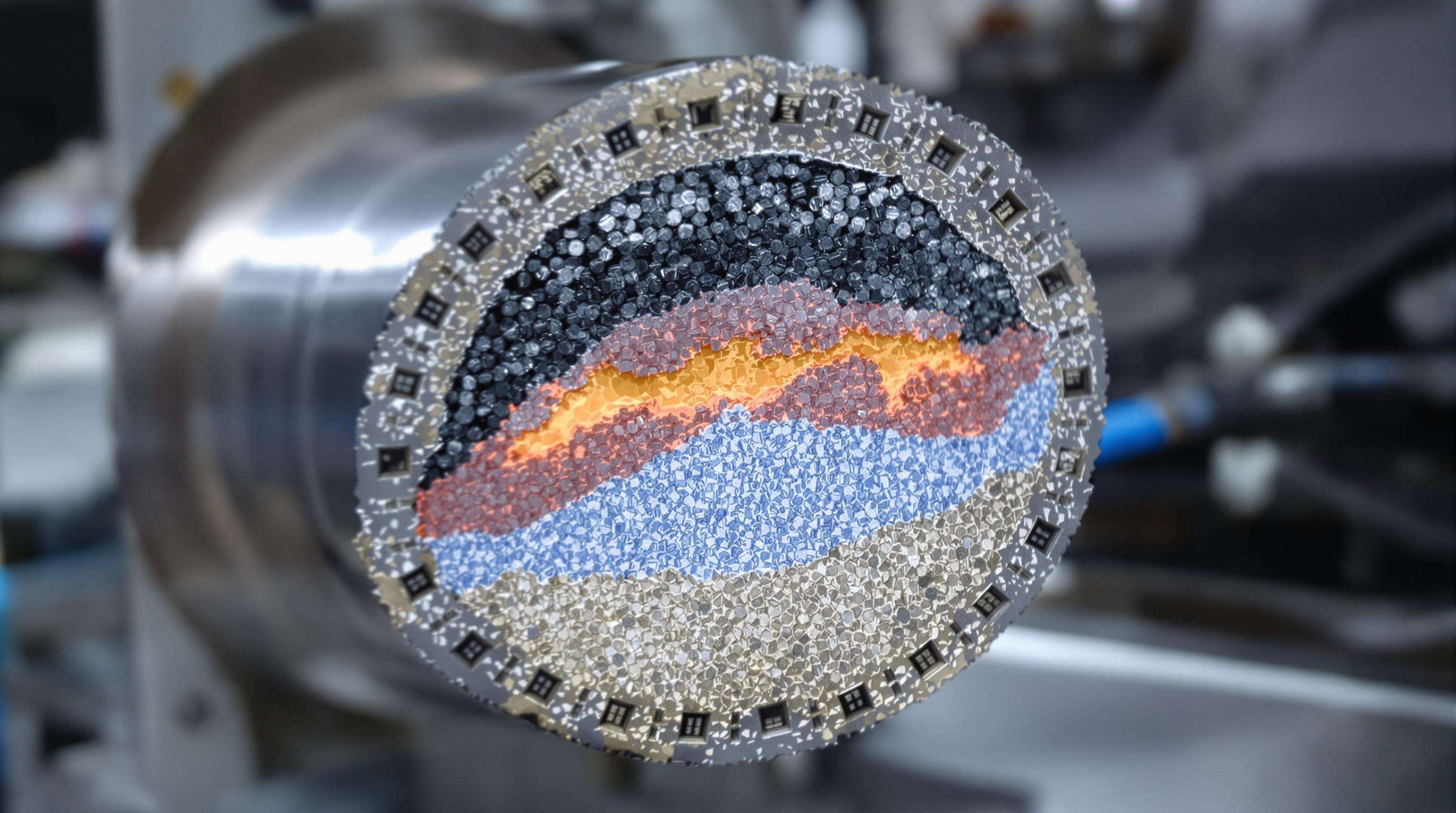

Эволюция микроструктуры в высокохромистых наплавках

Повышенные концентрации хрома (15–30%) смещают микроструктуру в сторону гиперэвтектических образований с первичными карбидами хрома. Это увеличивает твердость, но требует контроля скорости охлаждения (<50°C/мин) для предотвращения растрескивания из-за охрупчивания.

Оптимизация содержания хрома для повышения устойчивости к абразивному износу

Сопротивление абразивному износу достигает максимума при содержании хрома 23–28% (испытания по ASTM B611). При содержании ниже 18% Cr защита недостаточна для сред с высоким содержанием кремния; при содержании выше 30% ударная вязкость снижается из-за агломерации карбидов.

Парадокс промышленности: компромисс между устойчивостью к коррозии и хрупкостью

Хотя 25% Cr обеспечивает исключительную устойчивость к хлоридному воздействию, это увеличивает хрупкость на 40–60%. Инженеры решают эту проблему с помощью буферных слоев никеля или быстрого затвердевания (>10 4K/с).

Функциональная роль углерода в сплавах для наплавочных проводов

Углерод определяет твердость, образование карбидов и термическую стабильность. Незначительные колебания (±0,2 мас.%) могут изменить поверхностную твердость на 15–20% ( Journal of Materials Processing Technology, 2002 ).

Связь между содержанием углерода и твердостью в железных сплавах

При содержании углерода 3,2–4,1% гиперэвтектические сплавы образуют 30% объемной доли карбидов, богатых хромом, что повышает износостойкость на 40% ( Surface and Coatings Technology, 2018 ). Избыточное содержание углерода (>4,5%) способствует хрупкому разрушению.

Механизмы и эффекты выпадения карбидов

- Медленное охлаждение (5–10°C/с): Глыбчатые M 7C 3карбиды >50 мкм

- Быстрое охлаждение (50–100°C/с): Дендритные карбиды <20 мкм с интердендритным аустенитом

Сочетание углерода для баланса прочности и износостойкости

- Низкое содержание углерода (1,5–2%): Ударная вязкость >40 Дж, но высокая степень износа

- Оптимальный диапазон (2,8–3,3%): вязкость 28–35 Дж с износом по ASTM G65 <12 мм³

- Высокое содержание углерода (>4%): Вязкость <10 Дж

Современные сплавы содержат 0,3–0,8% никеля для компенсации охрупчивания

Твердость в зависимости от температуры

| Диапазон температур | Сохранение твердости | Ключевой механизм |

|---|---|---|

| 20–300°C | 90–95% | Карбидная стабильность |

| 300–600°C | 70–85% | Вторичное выпадение карбида |

| >600°C | <50% | Рекристаллизация аустенита |

Взаимосвязь хрома и углерода в сплавах для наплавки

Термодинамика стадий образования карбидов FeCrC

При температуре ниже 1000°C преобладают метастабильные карбиды M₃C перед их превращением в карбиды M₇C₃. Скорость затвердевания влияет на плотность зародышеобразования и морфологию карбидов.

Принцип: Критические соотношения Cr/C для оптимальной микроструктуры

Соотношение Cr/C 5,5-6,1 обеспечивает равномерное распределение M₇C₃, обеспечивая баланс между твердостью (58-62 HRC) и пластичностью ( Письма по трибологии, 2011 ).

Исследование случая: Износостойкость оборудования для добычи полезных ископаемых

После 9000 часов работы оптимизированные сплавы Cr/C 6,0 показали потерю массы на уровне 12% против 38% в контрольных образцах. Гомогенная микроструктура предотвратила катастрофическое разрушение.

Тенденция: Наноструктурированные карбидные инновации

Наноразмерные карбиды M₇C₃ (200-500 нм) при быстром затвердевании обеспечивают твердость >68 HRC при сохранении ударной вязкости.

Сложности обработки в сплавах с высоким содержанием хрома для наплавки

Сплавы с высоким содержанием хрома требуют точного теплового контроля для уменьшения микроскопических трещин и остаточных напряжений (>450 МПа). Быстрые скорости охлаждения (>800°C/мм) создают тепловые градиенты, что требует обработки в контролируемой среде.

Микроскопические трещины и управление остаточными напряжениями

Микротрещины возникают из-за несоответствия коэффициентов теплового расширения карбидов (9,5×10⁻⁶°C) и ферритной матрицы (12×10⁻⁶°C). Предварительный подогрев (250–400°C) снижает образование трещин на 40–60%.

Решение: передовые процессы и параметры наплавки

- Пульсирующий ток при сварке в среде инертного газа (GMAW) снижает тепловой ввод на 35%.

- Лазерная наплавка обеспечивает точный контроль охлаждения (±50°C/с) для карбидов размером <2 мкм.

- Оптимальный уровень энергии: 0,8–1,2 кДж/мм для минимизации деформации.

Подтверждение характеристик проволочных сплавов FeCrC для наплавки

Стандартизированные испытания по ASTM для оценки стойкости к ударному абразивному износу

Тесты G65 и G75 измеряют потерю массы при абразивном износе и эрозии в среде суспензии. Оптимизированные сплавы демонстрируют потерю материала <15% в горнодобывающих приложениях.

Анализ поведения при царапании при высокой температуре

- Коэффициент трения : ⌀0,35 при 600°C

- Показатель пластичности : >0,8 (сопротивляется пластическому разрушению)

- Восстановление глубины царапины : 90% в гиперэвтектических сплавах

Карбиды, богатые хромом, сохраняют твердость >45 HRC выше 550°C.

Часто задаваемые вопросы

Какие элементы являются легирующими в сплавах для наплавки проволокой?

Легирующие элементы — это добавки в металлические сплавы, которые контролируют механические свойства, такие как твердость, износостойкость и ударная вязкость.

Как хром улучшает износостойкость в сплавах для наплавки?

Хром образует твердые карбиды, которые служат барьером для абразивного износа, значительно снижая потери материала в приложениях, таких как горные работы.

Какова роль углерода в сплавах проволоки для наплавки?

Углерод влияет на твердость, образование карбидов и термическую стабильность. Изменение содержания углерода изменяет твердость и хрупкость сплава.

С какими трудностями сталкиваются при обработке хромсодержащих сплавов?

Сложности включают управление микроскопическими трещинами и остаточными напряжениями из-за быстрого охлаждения и несоответствия коэффициентов теплового расширения.

Как тестируют сплавы для наплавки на их рабочие характеристики?

Сплавы тестируют с использованием стандартов ASTM, таких как G65 и G75, для определения устойчивости к абразивному износу и эрозии в суспензии.

Содержание

- Основное влияние легирующих элементов на Сплавы для наплавки

- Многообразная роль хрома в сплавах для наплавки проволокой

- Функциональная роль углерода в сплавах для наплавочных проводов

- Взаимосвязь хрома и углерода в сплавах для наплавки

- Сложности обработки в сплавах с высоким содержанием хрома для наплавки

- Подтверждение характеристик проволочных сплавов FeCrC для наплавки

-

Часто задаваемые вопросы

- Какие элементы являются легирующими в сплавах для наплавки проволокой?

- Как хром улучшает износостойкость в сплавах для наплавки?

- Какова роль углерода в сплавах проволоки для наплавки?

- С какими трудностями сталкиваются при обработке хромсодержащих сплавов?

- Как тестируют сплавы для наплавки на их рабочие характеристики?