Impacto Fundamental de los Elementos de Aleación en Aleaciones de Alambre para Recargue

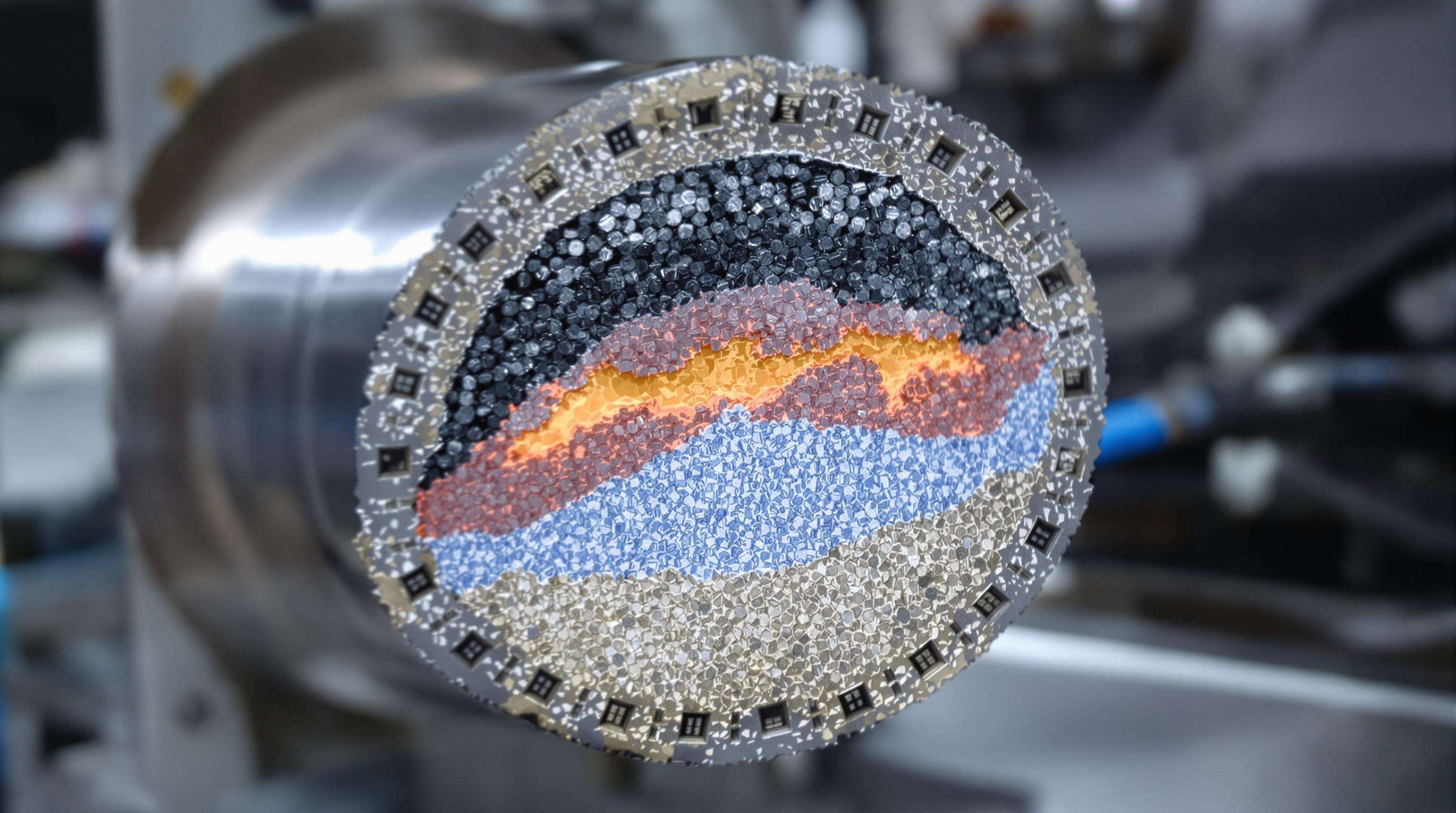

Los elementos de aleación son un factor vital para afectar el rendimiento de las aleaciones para alambre de recargue, ya que controlan las propiedades mecánicas, incluyendo dureza, resistencia al desgaste y tenacidad. La aleación es principalmente cromo; con cantidades secundarias de otros elementos de aleación. Los carburos de cromo proporcionan alta resistencia al desgaste. 40–60% más de resistencia a la abrasión que el acero común. El carbono también actúa de manera sinérgica; el aumento de 200–500 HV en la dureza superficial observado en 2024 en una investigación de resistencia al desgaste es proporcional al nivel de carbono (0,5–3,5% en peso) añadido.

La morfología del carburo está controlada por la relación molar Cr/C y una relación de 5:1 Cr/C maximiza la microestructura para condiciones de abrasión por impacto. Un alto contenido de carbono (>4%) provocará una fractura frágil, y un bajo contenido de Cr (<15%) disminuirá la fracción volumétrica del carburo, resultando en situaciones de desgaste acelerado en equipos mineros. Carburos con microestructura innovadora para dureza >65 HRcv y soldabilidad. Carburos nanoestructurados que prolongan la vida útil de los componentes en aplicaciones industriales de alto esfuerzo en un 30%.

El papel multifacético del cromo en las aleaciones de alambre para endurecimiento superficial

Mejora de la resistencia al desgaste mediante la formación de carburo de cromo

El cromo incrementa la resistencia al desgaste al formar carburos duros (Cr 7C 3, Cr 23C 6) durante la solidificación. Estas partículas actúan como barreras contra la abrasión, reduciendo la pérdida de material hasta en un 68% en aplicaciones de equipos mineros (estándares ASTM G65).

Evolución microestructural en recubrimientos duros de alto contenido de cromo

Concentraciones elevadas de cromo (15-30%) desplazan las microestructuras hacia formaciones hipereutécticas con carburos primarios de cromo. Esto incrementa la dureza, pero requiere velocidades controladas de enfriamiento (<50°C/min) para prevenir grietas por fragilización.

Optimización del Contenido de Cromo para Resistencia a la Abrasión

La resistencia a la abrasión alcanza su máximo entre 23-28% de cromo (ensayos ASTM B611). Por debajo de 18% Cr, la protección es insuficiente para ambientes con alto contenido de sílice; por encima de 30%, la tenacidad al impacto disminuye debido a la aglomeración de carburos.

Paradoja en la Industria: Resistencia a la Corrosión vs. Compromiso de Fragilidad

Aunque 25% Cr proporciona una resistencia excepcional a los cloruros, incrementa la fragilidad en un 40-60%. Los ingenieros contrarrestan esto mediante capas buffer de níquel o solidificación rápida (>10 4K/s).

Funcionalidad del Carbono en Aleaciones para Alambres de Recubrimiento Duro

El carbono rige la dureza, formación de carburos y estabilidad térmica. Fluctuaciones menores (±0,2% en peso) pueden alterar la dureza superficial en un 15–20% ( Journal of Materials Processing Technology, 2002 ).

Relación entre Carbono y Dureza en Aleaciones a Base de Hierro

Con 3,2–4,1% de carbono, las aleaciones hipereutécticas desarrollan una fracción volumétrica del 30% de carburos ricos en cromo, mejorando la resistencia a la abrasión en un 40% ( Surface and Coatings Technology, 2018 ). Un exceso de carbono (>4,5%) promueve fractura frágil.

Mecanismos y Efectos de Precipitación de Carburos

- Enfriamiento lento (5–10 °C/s): Carburos M 7C 3>50 μm

- Enfriamiento rápido (50–100 °C/s): Carburos dendríticos <20 μm con austenita interdendrítica

Equilibrio de Carbono para Equilibrio entre Tenacidad y Desgaste

- Bajo carbono (1,5–2%): Tenacidad al impacto >40 J pero tasas de desgaste más altas

- Rango óptimo (2,8–3,3%): 28–35 J de tenacidad con desgaste ASTM G65 <12 mm³

- Alto carbono (>4%): Tenacidad <10 J

Los diseños avanzados de aleaciones incorporan 0,3–0,8% de níquel para contrarrestar la fragilización.

Rendimiento de Dureza Dependiente de la Temperatura

| Rango de Temperatura | Retención de Dureza | Mecanismo de llave |

|---|---|---|

| 20–300°C | 90–95% | Estabilidad de carburo |

| 300–600°C | 70–85% | Precipitación secundaria de carburo |

| >600°C | <50% | Recristalización de austenita |

Interdependencias entre cromo y carbono en aleaciones de alambre para endurecimiento superficial

Termodinámica de las etapas de formación de carburos FeCrC

Por debajo de 1000°C, el M₃C metastable predomina antes de transformarse en carburos M₇C₃. Las velocidades de solidificación influyen en la densidad de nucleación y en la morfología de los carburos.

Principio: Relaciones Cr/C críticas para microestructuras óptimas

Una relación Cr/C de 5,5-6,1 logra una dispersión uniforme de M₇C₃, equilibrando la dureza (58-62 HRC) y la ductilidad ( Cartas de Tribología, 2011 ).

Estudio de caso: Rendimiento de superficies resistentes al desgaste en equipos mineros

Tras 9000 horas de funcionamiento, las aleaciones optimizadas con relación Cr/C 6,0 mostraron una pérdida de masa del 12% frente al 38% en los controles. Las microestructuras homogéneas evitaron la fragmentación catastrófica.

Tendencia: Innovaciones en carburos nanoestructurados

Carburos M₇C₃ a escala nanométrica (200-500 nm) mediante solidificación rápida logran una dureza superior a 68 HRC manteniendo resistencia al impacto.

Complejidades del Procesamiento en Aleaciones de Recargue con Alto Contenido de Cromo

Las aleaciones ricas en cromo requieren un control térmico preciso para mitigar la microfisuración y las tensiones residuales (>450 MPa). Las velocidades rápidas de enfriamiento (>800°C/mm) inducen gradientes térmicos, lo que exige procesos en entornos controlados.

Gestión de Microfisuras y Tensiones Residuales

Las microfisuras se originan por la diferencia en la expansión térmica entre los carburos (9,5–10⁻⁰°C) y la matriz ferrítica (12–10⁻⁰°C). El precalentamiento (250–400°C) reduce las fisuras en un 40–60%.

Solución: Procesos y Parámetros Avanzados de Recargue

- La soldadura MIG pulsada reduce la aportación de calor en un 35%.

- El revestimiento láser logra un enfriamiento preciso (±50°C/s) para carburos <2μm.

- Aporte energético óptimo: 0,8–1,2 kJ/mm para minimizar la deformación.

Validación del Desempeño de Aleaciones de Alambre FeCrC para Recargue

Pruebas Estandarizadas según ASTM para Resistencia al Impacto-Abrasion

Las pruebas G65 y G75 miden la pérdida de masa bajo abrasión y erosión por lodos. Las aleaciones optimizadas muestran una pérdida de material <15% en aplicaciones mineras.

Análisis del comportamiento ante rayado a alta temperatura

- Coeficiente de fricción : ⌀0,35 a 600°C

- Índice de plasticidad : >0,8 (resiste fallos dúctiles)

- Recuperación de profundidad de rayado : 90% en aleaciones hipereutécticas

Los carburos ricos en cromo mantienen una dureza >45 HRC por encima de los 550°C.

Preguntas frecuentes

¿Qué son los elementos de aleación en aleaciones para alambres de endurecimiento superficial?

Los elementos de aleación son aditivos en aleaciones metálicas que controlan propiedades mecánicas tales como dureza, resistencia al desgaste y tenacidad.

¿Cómo mejora el cromo la resistencia al desgaste en aleaciones de endurecimiento superficial?

El cromo forma carburos duros que actúan como barreras contra la abrasión, reduciendo significativamente la pérdida de material en aplicaciones como la minería.

¿Cuál es el papel del carbono en las aleaciones de alambre para endurecimiento superficial?

El carbono influye en la dureza, formación de carburos y estabilidad térmica. Variar el contenido de carbono cambia la dureza y la fragilidad de la aleación.

¿Cuáles son los desafíos en el procesamiento de aleaciones ricas en cromo?

Los desafíos incluyen la gestión de microfisuras y tensiones residuales debido al enfriamiento rápido y desajustes en la expansión térmica.

¿Cómo se prueban las aleaciones de endurecimiento superficial para evaluar su rendimiento?

Las aleaciones se prueban utilizando estándares ASTM como G65 y G75 para resistencia a la abrasión y erosión por lodos.

Tabla de Contenido

- Impacto Fundamental de los Elementos de Aleación en Aleaciones de Alambre para Recargue

-

El papel multifacético del cromo en las aleaciones de alambre para endurecimiento superficial

- Mejora de la resistencia al desgaste mediante la formación de carburo de cromo

- Evolución microestructural en recubrimientos duros de alto contenido de cromo

- Optimización del Contenido de Cromo para Resistencia a la Abrasión

- Paradoja en la Industria: Resistencia a la Corrosión vs. Compromiso de Fragilidad

- Funcionalidad del Carbono en Aleaciones para Alambres de Recubrimiento Duro

- Interdependencias entre cromo y carbono en aleaciones de alambre para endurecimiento superficial

- Complejidades del Procesamiento en Aleaciones de Recargue con Alto Contenido de Cromo

- Validación del Desempeño de Aleaciones de Alambre FeCrC para Recargue

-

Preguntas frecuentes

- ¿Qué son los elementos de aleación en aleaciones para alambres de endurecimiento superficial?

- ¿Cómo mejora el cromo la resistencia al desgaste en aleaciones de endurecimiento superficial?

- ¿Cuál es el papel del carbono en las aleaciones de alambre para endurecimiento superficial?

- ¿Cuáles son los desafíos en el procesamiento de aleaciones ricas en cromo?

- ¿Cómo se prueban las aleaciones de endurecimiento superficial para evaluar su rendimiento?