Compreendendo o Arame de Soldagem para Endurecimento Superficial: Finalidade e Principais Benefícios

O que é endurecimento superficial e como o arame de soldagem aumenta a resistência ao desgaste?

O arame para soldagem de endurecimento superficial aplica um revestimento protetor de liga metálica utilizando técnicas de soldagem a arco. O processo adiciona materiais como carboneto de cromo e carboneto de tungstênio ao metal base, criando uma barreira resistente ao desgaste, impactos e ambientes corrosivos. Como exemplo, considere os parafusos transportadores utilizados em usinas de beneficiamento de cascalho — esses componentes duram cerca de três vezes mais quando revestidos com arame para endurecimento superficial, segundo pesquisas recentes publicadas em revistas de ciência dos materiais no ano passado. Muitos operadores industriais têm obtido economia significativa com esse tratamento, especialmente em aplicações nas quais o equipamento enfrenta forças abrasivas constantes, dia após dia.

Aumentando a durabilidade do equipamento em ambientes de alto desgaste

O arame de endurecimento aplicado corretamente pode reduzir as taxas de desgaste em qualquer lugar entre 70 a 85 por cento ao lidar com ambientes difíceis, como usinas de processamento mineral ou operações de reciclagem de metais. De acordo com dados publicados pela American Welding Society, as máquinas duram aproximadamente 40 a 60% mais tempo do que as não tratadas. O que torna esse processo tão eficaz é a composição especial da liga, que impede que as peças se desgastem prematuramente. Estamos falando aqui de componentes críticos – aquelas grandes mandíbulas de britagem que são submetidas a impactos diários, as lâminas pesadas de motoniveladoras raspando terrenos ásperos, e até mesmo as brocas que enfrentam atrito constante subterraneamente. A diferença no desempenho é visível e significativa para empresas que operam nessas condições adversas.

Aplicações industriais: Proteção de equipamentos para reciclagem, mineração e construção

- Mineração : Prolonga a vida das peneiras e revestimentos de britadores submetidos a minérios abrasivos

- Reciclagem : Protege as lâminas de trituradores industriais contra o desgaste causado por fragmentos metálicos

-

Construção : Estende a funcionalidade das rosca-fresas dos pavimentadores na mistura de asfalto

Essa técnica também beneficia ferramentas agrícolas de preparo do solo e componentes para perfuração offshore, gerando retorno sobre investimento em 6 a 12 meses por meio da redução de substituições de peças.

Preparação Adequada para uma Aplicação Bem-Sucedida de Arames para Soldagem de Revestimento Duro

Práticas Recomendadas para Limpeza da Superfície e Preparação do Material

Obter bons resultados com o revestimento duro começa com superfícies realmente limpas. A ferrugem, manchas de óleo e a camada de óxido (miller scale) podem reduzir bastante a resistência da adesão – cerca de metade, segundo li no Journal of Materials Engineering no ano passado. A maioria das pessoas costuma lixar esses contaminantes ou usar solventes para alcançar o metal bruto por baixo. Pontos rachados e áreas ásperas também precisam de atenção especial, por isso muitos técnicos preferem escarificá-los completamente. Ao trabalhar com peças de aço manganês especificamente, o jateamento com abrasivos costuma ser o mais eficaz, pois deixa uma textura áspera que ajuda tudo a aderir melhor a longo prazo.

A Importância do Pré-aquecimento para Evitar Rachaduras e Choque Térmico

O pré-aquecimento de substratos de aço carbono a 300–400°F reduz as tensões de resfriamento e previne trincas induzidas por hidrogênio, uma das principais causas de falhas em revestimentos resistentes ao desgaste. Um estudo da AWS de 2023 constatou que o pré-aquecimento controlado reduz as taxas de rachaduras em 34% em reparos de equipamentos de mineração. Evite ultrapassar 500°F para aços martensíticos para prevenir amolecimento e utilize termômetros infravermelhos para monitoramento em tempo real.

Assegurando a Compatibilidade dos Materiais e Controlando a Diluição para Obter uma Resistência Ótima da União

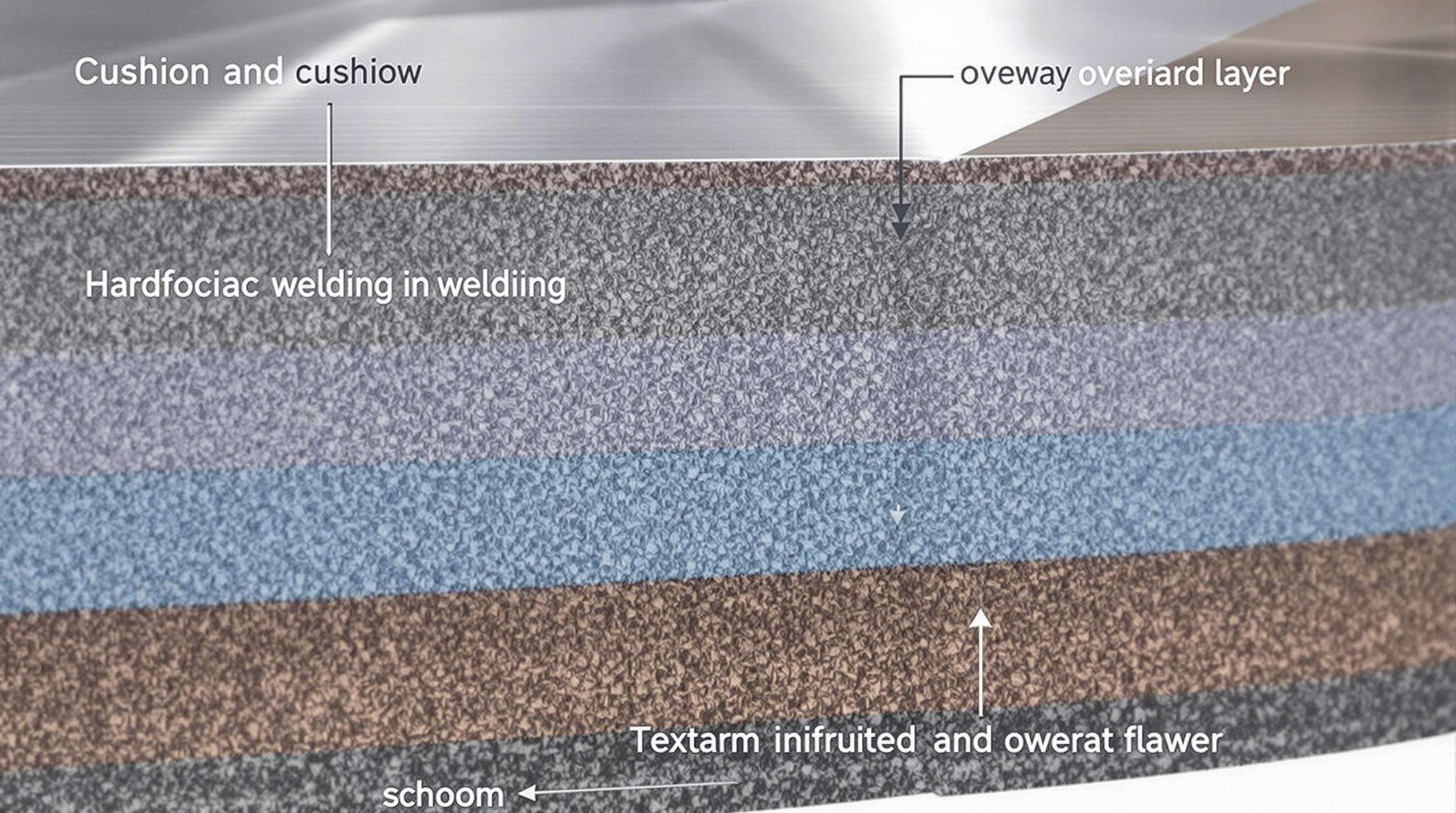

Quando os materiais de enchimento e a base não se combinam adequadamente, tendem a descascar quando submetidos a cargas repetidas. Tome como exemplo os arames de carboneto de cromo. Estes requerem algum tipo de camada de amortecimento aplicada em superfícies de aço de baixo carbono, se quisermos manter as taxas de diluição sob controle, idealmente mantendo-as abaixo de cerca de 20%. Se houver muita mistura, digamos uma diluição superior a 30%, então os carbonetos simplesmente não se formarão corretamente mais e o material torna-se significativamente menos resistente ao desgaste. Uma sobreposição de cordão entre 50 e 70 por cento costuma funcionar melhor na prática. Esta faixa ajuda a alcançar uma boa cobertura, controlando efetivamente a distribuição de calor durante o processo.

Técnicas de Deposição Ótimas e Estratégias de Camadas

Camada de Base vs. Camadas de Revestimento: Maximizando a Proteção com Arame para Soldagem de Revestimento Duro

As camadas de amortecimento atuam como uma barreira térmica entre o material de base e o depósito final de endurecimento superficial, enquanto as camadas de revestimento proporcionam resistência direta ao desgaste. Estudos metalúrgicos recentes mostram que camadas de amortecimento mais finas (1–2 mm) reduzem as tensões residuais em 20–35%, melhorando a resistência da ligação e a resistência à fadiga em equipamentos de alto impacto, como britadores e trituradores.

Sobreposição de cordões e deposição uniforme para cobertura consistente

Alcançar uma sobreposição de 30–50% nos cordões evita pontos fracos e garante proteção homogênea. Taxas controladas de alimentação do arame (4–6 m/min) combinadas com velocidades de deslocamento de 12–18 cm/min otimizam a eficiência de deposição sem comprometer a integridade.

| Técnica | Intervalo de parâmetros | Impacto na qualidade do endurecimento superficial |

|---|---|---|

| Sobreposição de cordões | 30–50% | Elimina microfissuras |

| Resfriamento entre passes | 100–150 °C | Reduz a distorção em 40% |

Controle da entrada de calor para evitar distorção e fissuração

Alterar as direções de soldagem entre as camadas melhora a dissipação de calor, minimizando gradientes de temperatura em até 60%. O pré-aquecimento a 200–300 °C e a manutenção de temperaturas entre passes abaixo de 400 °C reduzem o choque térmico em materiais frágeis, como aços de alto carbono.

Desmistificando: Camadas Mais Espessas Nem Sempre Estendem a Vida Útil

Espessura excessiva do depósito (>6 mm) aumenta os riscos de trincas em 55% devido à tensão residual acumulada. Dados de campo revelam que revestimento duro multilayer com espessura de 3–4 mm aplicado com deslocamento de 0,5–1 mm entre camadas melhora a vida útil em 30% em comparação com depósitos simples de 8 mm em sistemas de transportadores de mineração.

Evitando Erros Comuns e Solucionando Problemas no Revestimento Duro

Identificando Causas de Trincas, Lascas e Má Aderência

Cerca de dois terços de todos os problemas de revestimento duro em equipamentos pesados estão relacionados a questões de gestão de calor e técnicas inadequadas de resfriamento. Quando excesso de calor penetra no material, são criadas tensões internas que eventualmente provocam rachaduras na superfície e fazem com que as peças se soltem prematuramente. A contaminação do metal de base também desempenha um papel importante, enfraquecendo a aderência entre os materiais. E se o resfriamento ocorrer muito rapidamente, por exemplo abaixo de 300 graus Celsius por minuto, há cerca de 35% mais chances de ocorrerem problemas de descamação. Existe ainda o problema de misturar materiais incompatíveis. Por exemplo, quando alguém tenta aplicar um arame de revestimento duro com alto teor de carbono em aço de baixa liga. Essa incompatibilidade agrava os problemas, levando a problemas de diluição que reduzem a resistência ao desgaste em cerca da metade, conforme observamos no campo.

Inspeção Pós-Soldagem e Ações Corretivas para Depósitos com Falha

Implementar um protocolo de inspeção em três etapas:

- Verificação visual para rachaduras ou padrões irregulares de cordão

- Teste com Partículas Magnéticas detectar defeitos subsuperficiais

- Mapeamento de dureza verificar resistência uniforme ao desgaste

Para falhas localizadas, lixe as áreas afetadas até o metal são e reaplique o arame de revestimento duro com redução da entrada de calor (20–25% de amperagem mais baixa). Descamação severa requer a remoção completa do depósito e pré-aquecimento do substrato a 150–200 °C antes da soldagem novamente.

Estudo de Caso: Falha em Revestimento Duro Devido a Resfriamento Improper em Trituradores Industriais

Analisando os dados de revestimento duro dos martelos de triturador de 2023, percebemos algo interessante que muitos operadores vinham ignorando. Quando eles pulavam aquelas pequenas pausas para resfriamento entre as passadas, isso causava trincas de choque térmico desagradáveis nos depósitos de carboneto de cromo. O que aconteceu quando implementamos resfriamento forçado com ar entre cada camada? Os resultados foram realmente impressionantes. A densidade de trincas caiu cerca de 90%, e os martelos duraram muito mais tempo — aproximadamente três vezes mais do que antes, aumentando de cerca de 400 horas para mais de 1.100 horas de operação. E aqui vai algo importante para todos lembrarem: existe uma combinação delicada entre a velocidade da soldagem e o gerenciamento adequado do calor. Mesmo adicionando apenas trinta segundos extras para deixar o material esfriar entre as passadas faz uma grande diferença. Verificamos uma melhoria de quase 40% na integridade do depósito apenas com essa breve pausa.

Maximizando a Vida Útil do Equipamento e Reduzindo o Tempo de Inatividade com Arame para Soldagem de Revestimento Duro

Economia de custos através da prolongada vida útil das peças e redução de substituições

O arame para revestimento duro permite uma gestão estratégica do ciclo de vida ao reconstruir componentes desgastados em vez de substituí-los. Instalações de reciclagem que utilizam componentes de trituradores com revestimento duro reduzem as despesas com peças de substituição em 27% anualmente por meio da recuperação de material. Essa abordagem mostra-se particularmente eficaz para martelos de britagem e lâminas de tratores de esteira submetidos a desgaste por impacto em operações mineradoras.

Minimização da interrupção operacional em aplicações de alto desgaste

Camadas de revestimento duro aplicadas corretamente estendem os intervalos de manutenção em 40–65% em usinas de processamento de cascalho e equipamentos de demolição. A chave está em manter uma espessura consistente de deposição (2,5–3,2 mm ideal) em áreas de alto esforço, como as pás de transportadores helicoidais, alcançando 18–24 meses entre reformas em comparação com 9–12 meses para peças não tratadas.

Dados de desempenho: aumento de 40–60% na vida útil do equipamento com um revestimento adequado (fonte: AWS)

Estudos controlados por autoridades em soldagem confirmam melhorias na vida útil do equipamento de 40–60% ao combinar arames para revestimento duro com pré-aquecimento adequado (204–316°C) e controle de temperaturas entre passes. Dentes de buckets de escavadeiras demonstram resultados particularmente positivos, com ligas resistentes ao impacto apresentando uma vida útil 2,8 vez maior do que componentes padrão em aplicações de pedreiras de granito.

Seção de Perguntas Frequentes

O que é arame para revestimento duro?

O arame para revestimento duro é um tipo especial de material para soldagem a arco utilizado para aplicar ligas protetoras, como carboneto de cromo, em superfícies metálicas, visando melhorar a resistência ao desgaste.

Quão eficaz é o revestimento duro em prolongar a vida útil do equipamento?

O revestimento duro pode prolongar a vida útil do equipamento em até 60%, segundo estudos, devido à redução do desgaste e à melhoria da resistência em ambientes agressivos.

Quais indústrias se beneficiam mais do revestimento duro?

Indústrias como mineração, reciclagem e construção se beneficiam significativamente do endurecimento superficial devido ao aumento da durabilidade dos equipamentos submetidos a forças abrasivas.

Sumário

- Compreendendo o Arame de Soldagem para Endurecimento Superficial: Finalidade e Principais Benefícios

- Preparação Adequada para uma Aplicação Bem-Sucedida de Arames para Soldagem de Revestimento Duro

-

Técnicas de Deposição Ótimas e Estratégias de Camadas

- Camada de Base vs. Camadas de Revestimento: Maximizando a Proteção com Arame para Soldagem de Revestimento Duro

- Sobreposição de cordões e deposição uniforme para cobertura consistente

- Controle da entrada de calor para evitar distorção e fissuração

- Desmistificando: Camadas Mais Espessas Nem Sempre Estendem a Vida Útil

- Evitando Erros Comuns e Solucionando Problemas no Revestimento Duro

- Maximizando a Vida Útil do Equipamento e Reduzindo o Tempo de Inatividade com Arame para Soldagem de Revestimento Duro

- Seção de Perguntas Frequentes