فهم سلك اللحام المُغطّى: الهدف والمزايا الرئيسية

ما هو اللحام المُغطّى وكيف يعزز سلك اللحام مقاومة التآكل؟

تُطبَّق سلك اللحام المُغطَّى طبقة حماية من السبيكة على الأسطح المعدنية باستخدام تقنيات اللحام بالقوس الكهربائي. يُضيف هذا الإجراء مواد مثل كربيد الكروم وكربيد التنجستن إلى المعدن الأساسي، مُشكِّلًا حاجزًا يُقاوم البلى والصدمات والبيئات المُسببة للتآكل. يمكننا أن نأخذ مثالاً براغي النقل المستخدمة في مصانع معالجة الحصى، حيث تدوم هذه المكونات حوالي ثلاثة أضعاف عندما تُغطَّى بسلك التلبيد، وفقًا لأبحاث حديثة نُشرت في مجلات علوم المواد السنة الماضية. لقد شهد العديد من المشغلين الصناعيين وفرًا كبيرًا في التكاليف من خلال هذه المعالجة، خاصةً في التطبيقات التي تتعرض فيها المعدات لقوى تآكلية مستمرة يومًا بعد يوم.

زيادة متانة المعدات في البيئات ذات التآكل العالي

يمكن لسلك التلبيد الذي يُستخدم بشكل صحيح أن يقلل من معدلات التآكل بنسبة تتراوح بين 70 إلى 85 بالمئة عند العمل في بيئات قاسية مثل مصانع معالجة المعادن أو عمليات إعادة تدوير المعادن. وبحسب الأرقام المنشورة من قبل الجمعية الأمريكية للحام، فإن عمر الآلات يطول بنسبة تتراوح بين 40 إلى 60 بالمئة مقارنة بنظيراتها غير المعالجة. السبب في كفاءة هذه التقنية هو التركيبة الخاصة للسبيكة التي تمنع تدهور القطع بسرعة. نحن نتحدث هنا عن مكونات حيوية - مثل تلك الفكوك الكبيرة للمكابس التي تتعرض للضرب يومياً، أو شفرات الجرارات الثقيلة التي تكشط على التضاريس الوعرة، وحتى مثاقب الحفر التي تواجه احتكاكاً مستمراً تحت الأرض. الفرق في الأداء واضح جداً للشركات العاملة في هذه الظروف القاسية.

تطبيقات صناعية: حماية معدات إعادة التدوير والتعدين والبناء

- التعدين : يطيل عمر شاشات الاهتزاز و بطانات الكسارات الصخرية المعرضة لخامات مabrasive

- التدوير : يحمي شفرات المُكَسِّرات الصناعية من التآكل الناتج عن شظايا المعادن

-

البناء : توسّع من وظيفة مراوح الممهّدات اللولبية في خلط الإسفلت

وتنفع هذه التقنية أيضاً أدوات الزراعة المعالجة للتربة ومكونات الحفر في عرض البحر، وتحقق عائداً على الاستثمار خلال 6 إلى 12 شهراً بفضل تقليل استبدال القطع

التحضير الصحيح لتطبيق ناجح لأسلاك اللحام السطحي الصلب

أفضل الممارسات في تنظيف السطح وإعداد المواد

إن تحقيق نتائج جيدة من التلبيد (Hardfacing) يبدأ بسطح نظيف تمامًا. يمكن أن تقلل الصدأ والزيوت والبقع والقشور الناتجة عن الدرفلة من قوة الالتصاق بشكل ملحوظ – حوالي النصف وفقًا لما قرأت في مجلة هندسة المواد العام الماضي. يقوم معظم الناس بتنظيف هذه الشوائب عن طريق الطحن أو استخدام المذيبات للوصول إلى المعدن الخام الموجود أسفلها. كما تحتاج المناطق المتشققة والخشنة أيضًا إلى اهتمام خاص، ولذلك يفضل العديد من الفنيين إزالة هذه المناطق تمامًا. وعند التعامل مع أجزاء مصنوعة من الفولاذ المنغنيزي على وجه الخصوص، فإن استخدام الانفجار بالمواد الكاشطة يعطي أفضل النتائج لأنه يترك خامة سطحية خشنة تساعد على التماسك الأفضل على المدى الطويل.

أهمية التسخين المسبق لمنع التشقق والصدمات الحرارية

يساعد تسخين substrates الصلب الكربوني مسبقًا إلى 300–400°ف في تقليل إجهاد التبريد ومنع تشقق الهيدروجين، وهو سبب رئيسي للفشل في أوجه الصلادة. وجدت دراسة نُشرت من قبل الجمعية الأمريكية للحام في 2023 أن التسخين المسبق المنضبط يقلل معدل التشقق بنسبة 34% في إصلاحات معدات التعدين. تجنب تجاوز 500°ف للصلب المارتينسيتي لمنع التليّن، واستخدم مواقيس الحرارة تحت الحمراء للمراقبة في الوقت الفعلي.

توفير توافق المواد والتحكم في نسبة التخفيف لتحقيق قوة الترابط المثلى

عندما لا تتناسب المواد المالئة مع المواد الأساسية بشكل صحيح، فإنها تميل إلى التفتت عند تعرضها لضغوط متكررة. خذ على سبيل المثال أسلاك كربيد الكروم. تحتاج هذه الأسلاك إلى طبقة وسيطة تُطبق على الأسطح الفولاذية قليلة الكربون إذا أردنا الحفاظ على معدلات التمدد تحت السيطرة، ويفضل أن تبقى أقل من 20%. إذا حدث خلط مفرط، مثلاً تمدد يزيد عن 30%، فلن تتشكل الكربيدات بشكل مناسب بعد ذلك، ويصبح المعدن أقل مقاومة للتآكل بشكل ملحوظ. يتضح عمليًا أن التداخل المثالي بين 50 إلى 70% في اللب يعطي أفضل النتائج، حيث يساعد هذا المدى في تحقيق تغطية جيدة مع إدارة فعالة لتوزيع الحرارة خلال العملية.

تقنيات الترسيب المثلى واستراتيجيات التكديس الطبقي

الطبقات التخميدية مقابل طبقات التغطية: تعظيم الحماية باستخدام سلك اللحام الصلب

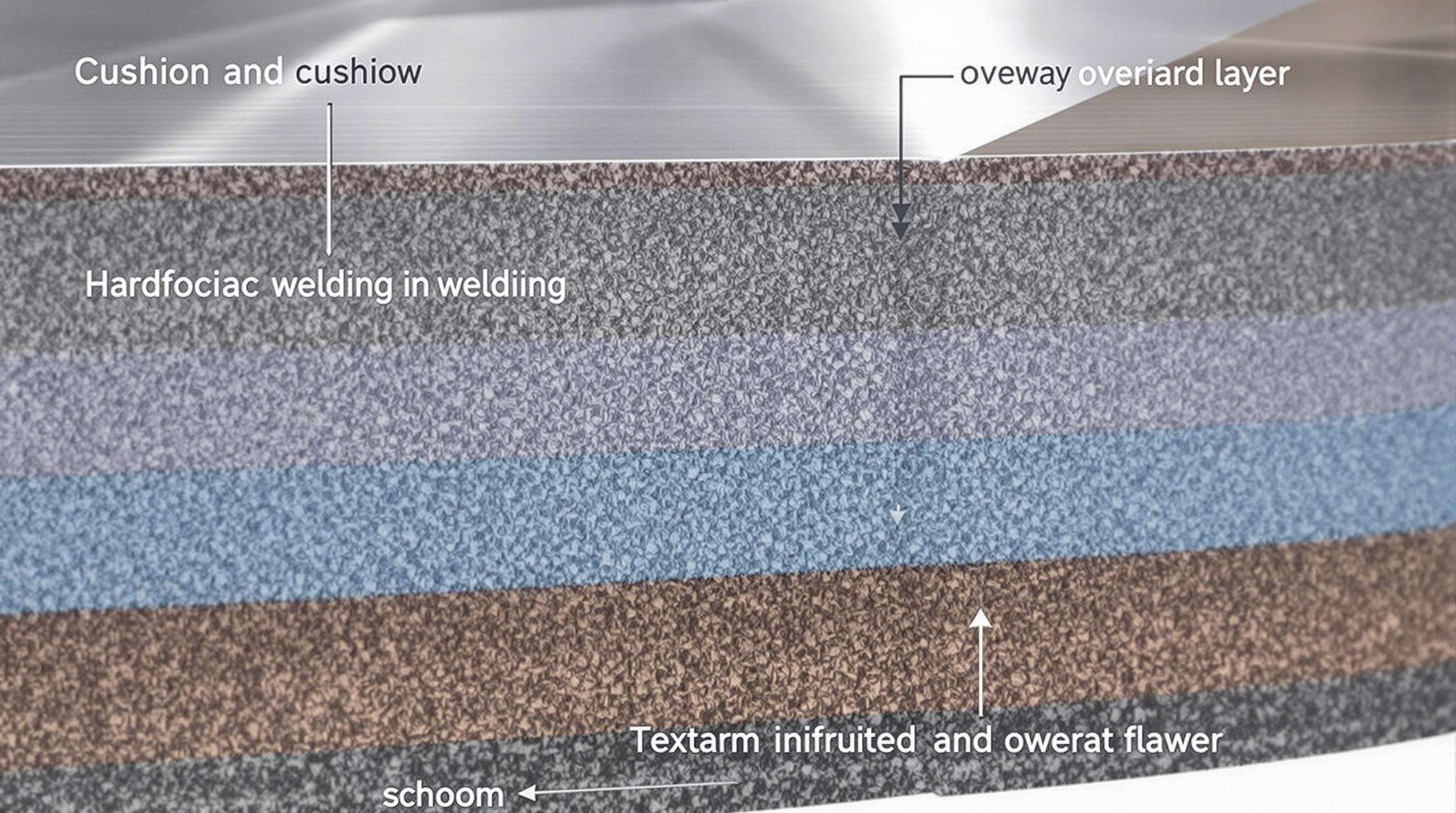

تُعتبر طبقات الوسادة بمثابة حاجز حراري بين المادة الأساسية والطبقة الخارجية النهائية، بينما توفر الطبقات المتراكمة مقاومة مباشرة للتآكل. أظهرت دراسات معدنية حديثة أن تقليل سمك طبقات الوسادة (1–2 مم) يقلل الإجهادات المتبقية بنسبة 20–35%، مما يحسّن قوة الالتصاق ومقاومة التعب في المعدات عالية التأثير مثل الكسارات والمُفَرِّمات.

تداخل الحبات والترسيب الموحّد لتغطية متسقة

يمنع تداخل الحبات بنسبة 30–50% وجود نقاط ضعف ويضمن حماية متجانسة. تحسين معدلات تغذية السلك (4–6 م/دقيقة) مع سرعات سير تتراوح بين 12–18 سم/دقيقة يُحسّن كفاءة الترسيب دون المساس بالكفاءة.

| تقنية | نطاق المعلمة | التأثير على جودة التلبيد |

|---|---|---|

| تداخل الحبات | 30–50% | يمنع وجود الشقوق الدقيقة |

| التبريد بين الطبقات | 100–150°م | يقلل التشويه بنسبة 40% |

إدارة إدخال الحرارة لمنع التشويه والتشقق

إن تبديل اتجاهات اللحام بين الطبقات يحسن تبديد الحرارة، ويقلل من تدرجات درجة الحرارة بنسبة تصل إلى 60%. كما يقلل التسخين المسبق إلى 200–300°م والحفاظ على درجات حرارة ما بين المرورات أقل من 400°م من الصدمة الحرارية في المواد الهشة مثل الصلب عالي الكربون.

دحض المفاهيم الخاطئة: طبقات السمك الأكبر لا تعني دائمًا تمديد عمر الخدمة

إن زيادة سمك الترسبات (>6 مم) تزيد من خطر التشقق بنسبة 55% بسبب الإجهاد المتبقي المتراكم. وتشير البيانات الميدانية إلى أن استخدام طلاء صلب متعدد الطبقات بسمك 3–4 مم مع فواصل بين الطبقات تتراوح بين 0.5–1 مم يحسن عمر الخدمة بنسبة 30% مقارنة بالترسبات ذات طبقة واحدة بسمك 8 مم في أنظمة الناقلات التعدينية.

تجنب الأخطاء الشائعة وإصلاح مشاكل الطلاء الصلب

تحديد أسباب التشقق، والتقشر، والالتصاق غير الجيد

يتعلق ثلثا مشاكل التلبيد (Hardfacing) التي تظهر على المعدات الثقيلة بإدارة الحرارة وتقنيات التبريد غير الكافية. عندما تنتقل كمية كبيرة من الحرارة إلى المادة، تظهر إجهادات داخلية تؤدي في النهاية إلى تشقق السطح وانفصال القطع بشكل مبكر. كما تلعب التلوثات في المعدن الأساسي دوراً في تقليل قوة التماسك. وإذا حصل التبريد بسرعة كبيرة، مثلاً أكثر من 300 درجة مئوية في الدقيقة، فإن احتمال حدوث مشاكل تقشير (Spalling) يزيد بنسبة 35%. هناك أيضاً مشكلة خلط مواد غير متوافقة، فمثلاً عند استخدام سلك تلبيد عالي الكربون على فولاذ منخفض السبيكة، فإن هذا التناقض يزيد الأمور سوءاً، مما يؤدي إلى مشاكل تخفيف تقلل مقاومة البلى إلى النصف تقريباً وفقاً لما نراه في الميدان.

فحص ما بعد اللحام والإجراءات التصحيحية للطبقات الفاشلة

تطبيق بروتوكول فحص من ثلاث خطوات:

- الفحص البصري للبحث عن الشقوق أو أنماط الحبة غير المتساوية

- اختبار الجسيمات المغناطيسية لكشف العيوب تحت السطح

- رسم خريطة للصلابة للتحقق من مقاومة التآكل الموحدة

للحالات الفاشلة محليًا، قم بطحن المناطق المتضررة حتى الوصول إلى المعدن السليم، ثم أعد تطبيق سلك التماسح مع تقليل إدخال الحرارة (بخفض 20–25% من الشدة). يتطلب التشقق الشديد إزالة كاملة للطبقات والتسخين المسبق للركيزة إلى 150–200°م قبل إعادة اللحام.

دراسة حالة: فشل التماسح بسبب التبريد غير السليم في المُفَرِّمات الصناعية

لقد أظهر تحليل بيانات التلبيش لمسامير المُفَرِّم لعام 2023 شيئًا مثيرًا للانتباه، وهو أن العديد من المشغلين كانوا يفوتهم أمرًا مهمًا. فعندما تخطى السادة العاملون فترات التبريد القصيرة بين المرور، تسبب ذلك في تشكل شقوق حرارية غير مرغوب فيها داخل طبقات الرواسب الكاربايدية الكروم. ولكن ماذا حدث فعليًا عندما قمنا بتطبيق تبريد إجباري بالهواء بين كل طبقة وأخرى؟ كانت النتائج مبهرة حقًا. حيث انخفضت كثافة الشقوق بنسبة تقارب 90٪، وازدادت مدة صلاحية المسامير بشكل كبير أيضًا، وارتفعت من نحو 400 ساعة إلى أكثر من 1,100 ساعة من التشغيل، أي ما يقارب ثلاثة أضعاف المدة السابقة. وهنالك شيء مهم يجب أن يبقى في الاعتبار دائمًا: هناك توازن دقيق بين سرعة اللحام وإدارة الحرارة بشكل صحيح. حتى مجرد إضافة نصف دقيقة إضافية لتبريد المسامير بين المرور يُحدث فرقًا كبيرًا. فلقد لاحظنا زيادة بنسبة تقارب 40٪ في سلامة الرواسب فقط بإضافة هذه المهلة القصيرة.

زيادة عمر المعدات وتقليل وقت التوقف باستخدام سلك اللحام المُغَشَّى

توفير التكاليف من خلال إطالة عمر القطع وتقليل عمليات الاستبدال

تمكن سلك اللحام الوجهي من إدارة استراتيجية للدورة العمرية من خلال إعادة تأهيل المكونات البالية بدلاً من استبدالها. تقلل مرافق إعادة التدوير التي تستخدم مكونات المُجَلْخَة المعاد تأهيلها من مصروفات قطع الغيار بنسبة 27٪ سنويًا من خلال استعادة المواد. تثبت فعالية هذا الأسلوب بشكل خاص في مطارق الكسارات وشفرات الجرارات الزاحفة التي تتعرض للاهتراء الناتج عن التأثير في عمليات التعدين.

تقليل وقت التوقف التشغيلي في التطبيقات ذات الاهتراء العالي

تمتد فترات الصيانة بنسبة 40–65٪ في مصانع معالجة الحصى ومعدات الهدم عند تطبيق طبقات التلبيد الصلب بشكل صحيح. المفتاح هنا هو الحفاظ على سماكة متسقة لطبقات اللحام (2.5–3.2 مم كحد مثالي) في المناطق ذات الإجهاد العالي مثل شفرات المسمار اللولبي، مما يحقق فترة بين عمليات التجديد تتراوح بين 18–24 شهرًا مقابل 9–12 شهرًا للأجزاء غير المعالجة.

بيانات الأداء: زيادة بنسبة 40–60٪ في عمر المعدات مع استخدام التلبيد الصلب بشكل صحيح (المصدر: الجمعية الأمريكية للحام)

أكدت الدراسات الخاضعة للرقابة من قبل خبراء اللحام أن دمج سلك التلبيد مع التسخين المسبق المناسب (204–316°م) والتحكم في درجات حرارة ما بين المرورات يُحسن عمر خدمة المعدات بنسبة تتراوح بين 40% و60%. وقد أظهرت أسنان دلو الحفارة نتائج قوية بشكل خاص، حيث تبين أن السبائك المقاومة للصدمات تتمتع بعمر يزيد 2.8 مرة عن المكونات القياسية في تطبيقات المحاجر الجرانيتية.

قسم الأسئلة الشائعة

ما هو سلك اللحام بالتلبيد؟

سلك اللحام بالتلبيد هو نوع خاص من مواد اللحام القوسي تُستخدم لتطبيق سبائك واقية مثل كربيد الكروم على الأسطح المعدنية لتعزيز مقاومة البلى.

ما مدى فعالية التلبيد في إطالة عمر المعدات؟

يمكن أن يُطيل التلبيد عمر المعدات بنسبة تصل إلى 60% وفقًا للدراسات، وذلك من خلال تقليل البلى وتحسين المقاومة في البيئات القاسية.

أي الصناعات تستفيد أكثر من التلبيد؟

تستفيد صناعات مثل التعدين وإعادة التدوير والبناء بشكل كبير من عملية التلبيد بسبب زيادة متانة المعدات التي تتعرض لقوى تآكلية.