Понимание сварочной проволоки для наплавки: назначение и основные преимущества

Что такое наплавка и как сварочная проволока повышает износостойкость?

Наплавочная сварочная проволока наносит защитное сплавное покрытие на металлические поверхности с использованием дуговой сварки. В процессе на основной металл добавляются материалы, такие как карбид хрома и карбид вольфрама, создавая барьер, устойчивый к износу, ударам и коррозионной среде. Например, винтовые конвейеры, используемые на гравийных обогатительных фабриках, служат примерно в три раза дольше при покрытии наплавочной проволокой, согласно недавним исследованиям из журналов по материаловедению, опубликованным в прошлом году. Многие промышленные операторы отмечают значительное снижение затрат благодаря этой обработке, особенно в тех случаях, когда оборудование подвергается постоянному абразивному воздействию день за днём.

Увеличение срока службы оборудования в условиях высокого износа

Правильно применяемая проволока для наплавки может снизить износ от 70 до 85 процентов в тяжелых условиях эксплуатации, таких как обогатительные фабрики или предприятия по переработке металлолома. По данным, опубликованным Американским обществом сварки, срок службы машин увеличивается примерно на 40–60% по сравнению с немодифицированными аналогами. Такой высокой эффективности способствует особый сплав, предотвращающий преждевременный выход деталей из строя. Речь идет о критически важных компонентах — больших щеках дробилок, которые ежедневно подвергаются сильным нагрузкам, лезвиях бульдозеров, скребущих по шероховатой поверхности, а также бурах, испытывающих постоянное трение под землей. Разница в производительности для компаний, работающих в таких суровых условиях, ощущается колоссально.

Отраслевые приложения: защита оборудования для переработки, горнодобывающей промышленности и строительства

- Горное дело : Увеличивает срок службы грохота и футеровки дробилок, подверженных абразивному воздействию руды

- Переработка : Защищает лезвия промышленных измельчителей от износа металлическими фрагментами

-

Конструкция : Расширяет функциональные возможности шнеков для укладки асфальта

Эта технология также выгодна для сельскохозяйственных орудий обработки почвы и компонентов морского бурения, обеспечивая возврат инвестиций в течение 6–12 месяцев за счет сокращения замены деталей

Правильная подготовка к успешному применению сварочной проволоки для наплавки твердого сплава

Лучшие практики очистки поверхности и подготовки материала

Получение хороших результатов при наплавке начинается с действительно чистых поверхностей. Ржавчина, масляные пятна и окалина могут значительно снизить прочность сцепления — примерно наполовину, согласно тому, что я читал в журнале «Journal of Materials Engineering» в прошлом году. Большинство специалистов зачищают эти загрязнения шлифовкой или используют растворители, чтобы добраться до чистого металла, находящегося под ними. Трещины и шероховатые участки также требуют особого внимания, поэтому многие техники предпочитают полностью вырубать их. При работе с деталями из марганцовистой стали наиболее эффективным способом очистки обычно является обработка абразивными материалами, поскольку она оставляет шероховатую поверхность, которая в дальнейшем способствует лучшему сцеплению материалов.

Важность предварительного подогрева для предотвращения растрескивания и теплового удара

Предварительный нагрев углеродистых сталей до 150–200 °C снижает напряжения охлаждения и предотвращает растрескивание, вызванное водородом, которое является основной причиной выхода из строя поверхностей с твердым покрытием. Исследование AWS за 2023 год показало, что контролируемый предварительный нагрев снижает количество трещин на 34 % при ремонте горнодобывающего оборудования. Не допускайте превышения температуры 260 °C для мартенситных сталей, чтобы избежать их отпуска, и используйте инфракрасные термометры для контроля температуры в реальном времени.

Обеспечение совместимости материалов и контроль степени разбавления для оптимальной прочности соединения

Если наполнитель и основные материалы не соответствуют друг другу надлежащим образом, они имеют к отслаиванию при воздействии повторяющихся нагрузок. Возьмем, к примеру, провода из карбида хрома. Для них необходимо наносить какой-либо буферный слой на поверхность из низкоуглеродистой стали, если мы хотим сохранять уровень разбавления контролируемым, желательно оставаясь ниже примерно 20%. Если происходит слишком сильное перемешивание, например, разбавление свыше 30%, карбиды больше не смогут должным образом формироваться, и материал станет значительно менее устойчивым к износу. На практике лучший результат достигается при перекрытии наплавленных валиков в диапазоне 50–70%. Такой диапазон способствует достижению хорошего покрытия, а также эффективному управлению распределением тепла в процессе.

Оптимальные методы наплавки и стратегии формирования слоев

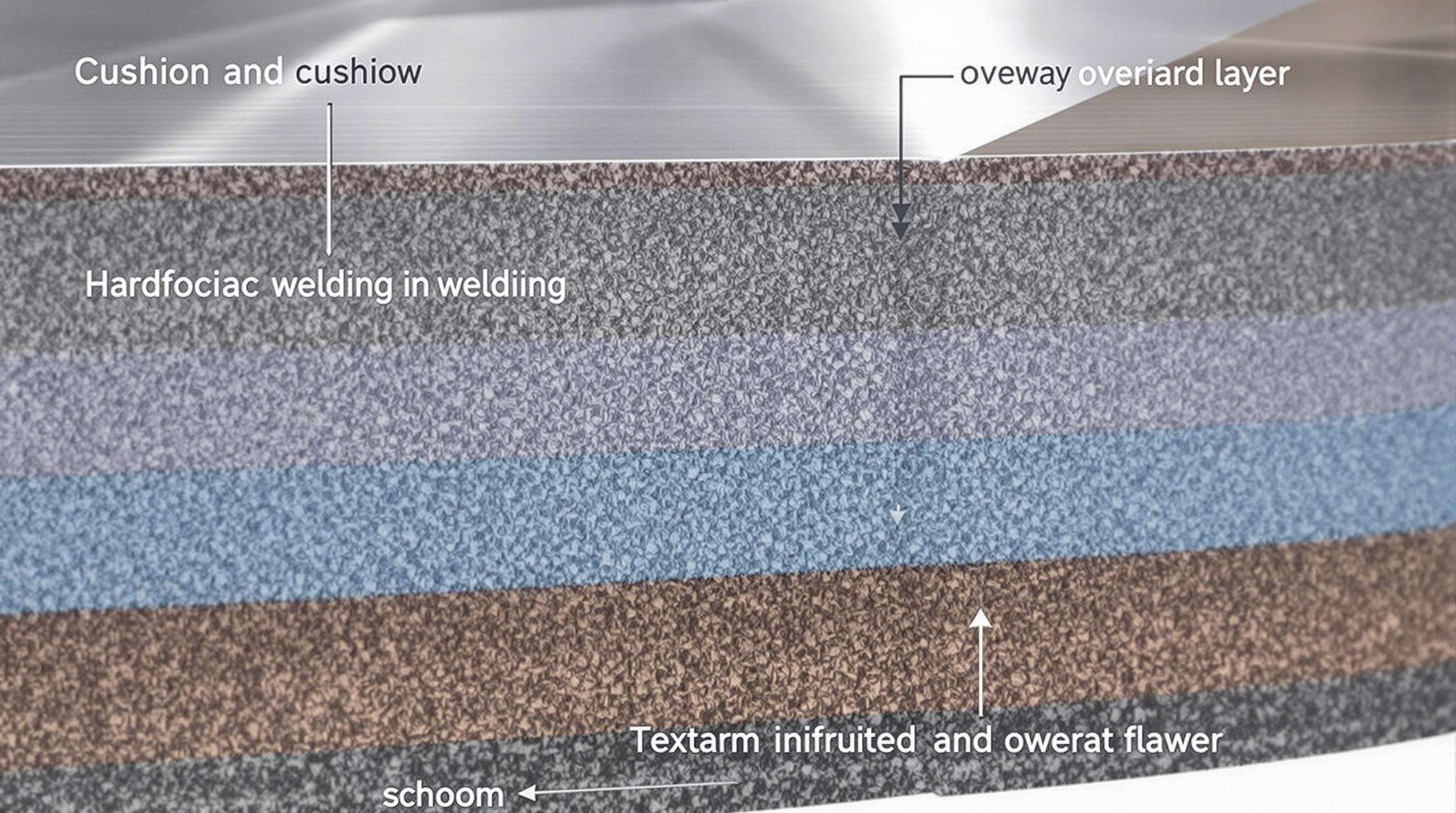

Поддерживающий и защитный слои: максимизация защиты с использованием сварочной проволоки для поверхностной наплавки

Слой подушки действует как термический буфер между основным материалом и окончательным наплавочным слоем, в то время как покровные слои обеспечивают непосредственную стойкость к износу. Недавние металловедческие исследования показывают, что более тонкие слои подушки (1–2 мм) уменьшают остаточные напряжения на 20–35%, улучшая прочность сцепления и сопротивление усталости в оборудовании с высоким уровнем ударной нагрузки, таком как дробилки и шредеры.

Перекрытие валиков и равномерное наплавление для стабильного покрытия

Обеспечение перекрытия валиков на 30–50% предотвращает слабые места и гарантирует однородную защиту. Контролируемая подача проволоки (4–6 м/мин) в сочетании со скоростью перемещения 12–18 см/мин оптимизирует эффективность наплавки без ущерба для целостности.

| Техника | Диапазон параметров | Влияние на качество поверхностного упрочнения |

|---|---|---|

| Перекрытие валиков | 30–50% | Устраняет микротрещины |

| Межпроходное охлаждение | 100–150°C | Снижает деформацию на 40% |

Контроль тепловложения для предотвращения деформации и растрескивания

Чередование направлений сварки между слоями улучшает отвод тепла, снижая температурные градиенты до 60%. Предварительный подогрев до 200–300 °C и поддержание температуры между проходами ниже 400 °C снижает риск термического шока в хрупких материалах, таких как высокоуглеродистые стали.

Опровержение мифа: более толстые слои не всегда увеличивают срок службы

Избыточная толщина наплавки (>6 мм) увеличивает риск трещинообразования на 55% из-за накопления остаточных напряжений. Данные практики показывают, что многослойная наплавка толщиной 3–4 мм с межслойным смещением 0,5–1 мм увеличивает срок службы на 30% по сравнению с одиночным наплавным слоем толщиной 8 мм в системах конвейеров добычи полезных ископаемых.

Избегание распространенных ошибок и устранение проблем при наплавке

Определение причин трещинообразования, скалывания и плохого сцепления

Примерно две трети всех задач наплавки на тяжелом оборудовании сводятся к проблемам управления теплом и плохим методам охлаждения. Когда слишком много тепла попадает в материал, возникают внутренние напряжения, которые в конечном итоге вызывают растрескивание поверхности и приводят к преждевременному выходу из строя деталей. Загрязнение основного металла также играет свою роль, ухудшая сцепление материалов. А если охлаждение происходит слишком быстро, например, со скоростью ниже 300 градусов Цельсия в минуту, вероятность неприятных проблем с отслоением увеличивается примерно на 35%. Также существует проблема смешивания несовместимых материалов. Например, когда кто-то пытается нанести проволоку для наплавки с высоким содержанием углерода на низколегированную сталь. Это несоответствие лишь усугубляет ситуацию, приводя к проблемам разбавления, которые снижают износостойкость почти вдвое по сравнению с тем, что мы наблюдаем на практике.

Инспекция после сварки и корректирующие действия для неудавшихся наплавок

Внедрить трехэтапный протокол инспекции:

- Визуальная проверка на наличие трещин или неравномерного рисунка шва

- Магнитно- PARTICLE Testing обнаруживать подповерхностные дефекты

- Картирование твёрдости проверять равномерное сопротивление износу

Для локальных повреждений зачистите affected areas до чистого металла и повторно нанесите наплавочную проволоку с уменьшенным тепловложением (ток на 20–25% ниже). При сильном выкрашивании необходимо полностью удалить наплавленный слой, подогреть основной металл до 150–200 °C и выполнить повторную наплавку.

Пример из практики: Отказ наплавки вследствие неправильного охлаждения в промышленных измельчителях

Анализ данных по наплавке молотков дробилок за 2023 год выявил интересную закономерность, на которую многие операторы раньше не обращали внимания. Когда короткие перерывы для охлаждения между проходами пропускались, это приводило к образованию неприятных трещин термического удара в отложениях карбида хрома. Что происходило, когда между каждым слоем действительно применяли принудительное воздушное охлаждение? Результаты оказались действительно впечатляющими. Плотность трещин снизилась почти на 90%, а срок службы молотков значительно увеличился — примерно в три раза по сравнению с предыдущим, с 400 часов до более чем 1 100 часов работы. И вот что всем стоит запомнить: существует тонкий баланс между скоростью сварки и правильным управлением теплом. Даже дополнительные полминуты на охлаждение между проходами дают огромную разницу. Мы зафикссировали рост целостности наплавки почти на 40% просто за счёт этой кратковременной паузы.

Максимизация срока службы оборудования и сокращение времени простоя с использованием сварочной проволоки для поверхностной наплавки

Экономия затрат за счет увеличения срока службы деталей и снижения частоты замены

Проволока для наплавки позволяет эффективно управлять жизненным циклом оборудования за счет восстановления изношенных компонентов вместо их замены. Предприятия по переработке отходов, использующие измельчающие компоненты с наплавкой, сокращают расходы на запасные части на 27% ежегодно благодаря повторному использованию материалов. Такой подход особенно эффективен для молотков дробилок и отвалов бульдозеров, подверженных износу от ударов в горнодобывающей промышленности.

Сокращение времени простоя оборудования в условиях высокого износа

Правильно нанесенные слои наплавки увеличивают интервалы обслуживания на 40–65% на заводах по переработке гравия и на оборудовании для демонтажа. Ключевое значение имеет поддержание постоянной толщины наплавленного слоя (оптимально 2,5–3,2 мм) на участках с высокой нагрузкой, таких как лопасти шнековых конвейеров, что позволяет достичь межремонтных периодов 18–24 месяца вместо 9–12 месяцев для необработанных деталей.

Данные о производительности: увеличение срока службы оборудования на 40–60% при правильной наплавке (источник: AWS)

Контролируемые исследования, проведенные экспертами в области сварки, подтверждают увеличение срока службы оборудования на 40–60%, если комбинировать наплавочную проволоку с правильным предварительным нагревом (204–316 °C) и контролем температуры между проходами. Зубья ковша экскаватора показывают особенно хорошие результаты, при этом сплавы, устойчивые к ударам, демонстрируют срок службы в 2,8 раза больший, чем стандартные компоненты, при использовании в гранитных карьерах.

Раздел часто задаваемых вопросов

Что такое наплавочная сварочная проволока?

Наплавочная сварочная проволока — это особый тип сварочных материалов дуговой сварки, используемый для нанесения защитных сплавов, таких как карбид хрома, на металлические поверхности для повышения износостойкости.

Насколько эффективна поверхностная наплавка в продлении срока службы оборудования?

Поверхностная наплавка может продлить срок службы оборудования до 60% согласно исследованиям, за счет уменьшения износа и повышения устойчивости в тяжелых условиях эксплуатации.

Какие отрасли наиболее выигрывают от поверхностной наплавки?

Отрасли, такие как горнодобывающая промышленность, переработка отходов и строительство, значительно выигрывают от применения поверхностной твердой наплавки благодаря повышенной прочности оборудования, подверженного абразивным воздействиям.

Содержание

- Понимание сварочной проволоки для наплавки: назначение и основные преимущества

- Правильная подготовка к успешному применению сварочной проволоки для наплавки твердого сплава

-

Оптимальные методы наплавки и стратегии формирования слоев

- Поддерживающий и защитный слои: максимизация защиты с использованием сварочной проволоки для поверхностной наплавки

- Перекрытие валиков и равномерное наплавление для стабильного покрытия

- Контроль тепловложения для предотвращения деформации и растрескивания

- Опровержение мифа: более толстые слои не всегда увеличивают срок службы

- Избегание распространенных ошибок и устранение проблем при наплавке

- Максимизация срока службы оборудования и сокращение времени простоя с использованием сварочной проволоки для поверхностной наплавки

- Раздел часто задаваемых вопросов