Compreensão da Composição e do Processo de Fabricação da Placa de Carboneto de Cromo

Composição e Processo de Fabricação da Placa de Carboneto de Cromo

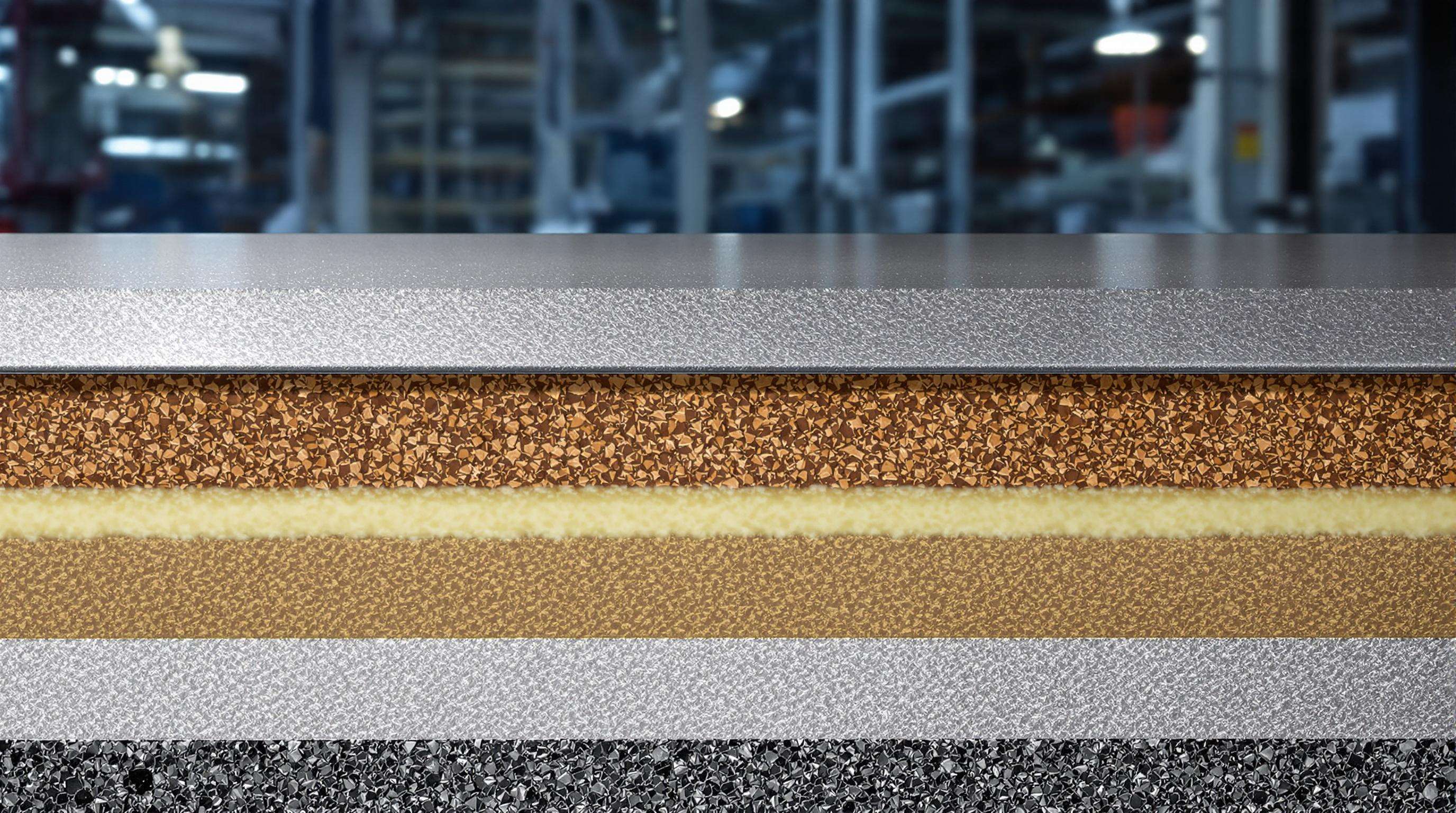

As placas de carboneto de cromo são compostas por uma base de aço de baixo carbono — geralmente Q235 ou Q345 — unida a um revestimento de carboneto de cromo contendo 15—37% de cromo e 3—5% de carbono. Essa construção bimetálica alcança uma dureza superficial de 56—63 HRC por meio de processos de soldagem controlados, como soldagem a arco aberto ou soldagem submersa.

| Componente | Especificações | Impacto no Desempenho |

|---|---|---|

| Metal Base | Aço Q235/Q345 | Fornece integridade estrutural |

| Revestimento de Carboneto | Cr7C3 (30—50% de fração volumétrica) | Oferece microdureza HV1800+ |

| Teor de carbono | 3.0—5.0% | Controla a taxa de formação de carbonetos |

Os fabricantes otimizam os parâmetros de soldagem para promover estruturas dendriticas interligadas de carbonetos, que aumentam a resistência às rachaduras. O tratamento térmico pós-soldagem a 450—550°C alivia as tensões residuais mantendo a estabilidade das fases — essencial para componentes submetidos a carregamento cíclico em britadores de mineração ou revestimentos de moinhos de cimento.

Como a Estrutura Metalúrgica Influencia o Desempenho

A resistência ao desgaste em placas de carboneto de cromo origina-se de uma rede contínua de carbonetos do tipo M7C3 dentro do revestimento. Grãos de carboneto mais finos (<5μm) melhoram a resistência à abrasão em 18—22% em comparação com microestruturas mais grossas, conforme validado pelo teste ASTM G65 (2023).

Papel do Tratamento Térmico e das Taxas de Resfriamento na Durabilidade

Taxas de resfriamento abaixo de 30°C/minuto após a soldagem evitam a formação de martensita frágil, alcançando um equilíbrio ótimo entre 58 HRC de dureza e 28 J/cm² de tenacidade ao impacto Charpy. Esse processo controlado prolonga a vida útil até 4 em calhas de manuseio de carvão em comparação com chapas não tratadas.

Principais Benefícios da Chapa de Carbeto de Cromo em Aplicações Industriais

Resistência Extraordinária ao Desgaste e ao Impacto para Ambientes Exigentes

As placas de carboneto cromado realmente se destacam em termos de durabilidade em ambientes exigentes, onde o desgaste ocorre rapidamente, especialmente em operações de mineração e locais onde grandes volumes de materiais são manipulados diariamente. O que torna essas placas tão resistentes é a sua construção – possuem um revestimento de aço flexível com uma camada superior extremamente dura de carboneto de cromo. Isso lhes confere uma dureza entre 57 e 63 HRC, quase três vezes mais dura do que o aço carbono comum. Quando analisamos condições reais de campo, essas placas duram de 3 a 5 vezes mais em calhas de processamento de carvão e em torno de componentes de britadores, em comparação com aço normal sem revestimento. A vida útil prolongada significa substituições menos frequentes e menos paradas inesperadas para manutenção, o que economiza tempo e dinheiro a longo prazo.

Resistência ao Desgaste Comparativa: Placa de Carboneto Cromado vs. Aços Convencionais

Ao contrário dos aços convencionais, as chapas de carboneto de cromo utilizam carbonetos de cromo hipereutéticos para resistir à perda de material em condições abrasivas. Em sistemas de transportadores de cascalho, revestimentos CCO duram 12+ meses , em comparação com 3—4 meses para o aço AR400. A macro-dureza do revestimento reduz diretamente o desgaste e deformação sob cargas multidirecionais:

| Material | Dureza (HRC) | Resistência Relativa ao Desgaste |

|---|---|---|

| Placa de carboneto de cromo | 57—63 | 4,5 baseline |

| AR400 Steel | 45—52 | 1,0 baseline |

Resistência à Fadiga e ao Choque Sob Condições Severas de Operação

As placas de carboneto cromado possuem uma construção bimetálica, onde o aço dúctil forma a base e é combinado com uma camada de revestimento resistente ao desgaste. Este design permite que essas placas suportem ciclos repetidos de tensão sem sofrer rachaduras significativas. Usinas de cimento obtiveram resultados impressionantes ao utilizar esta tecnologia. Lâminas de misturadores revestidas com CCO duraram bem mais de 18 mil horas de operação antes de precisarem ser substituídas, superando em cerca de dois terços as alternativas tradicionais de ferro fundido com alto teor de cromo. Ao instalar esses componentes, pré-aquecê-los entre 250 e 300 graus Celsius mostra-se eficaz para reduzir problemas de tensão térmica. Este passo simples contribui significativamente para melhorar a resistência à fadiga em aplicações exigentes, como peneiras vibratórias e baldes escavadores utilizados em ambientes industriais adversos.

Compatibilizando as Propriedades das Placas de Carboneto Cromado com o Seu Ambiente de Desgaste

Análise do Desgaste Abrasivo, Erosivo e por Impacto na Mineração e Manuseio de Materiais

As placas de carboneto cromado resolvem três principais tipos de problemas de desgaste que observamos em ambientes industriais. Primeiro, há o desgaste abrasivo, causado por partículas que raspam contra superfícies. Depois vem o desgaste erosivo, provocado por impactos impulsionados por fluidos, e finalmente o desgaste por impacto, resultante de colisões de alta energia. Analisando especificamente operações de mineração, nossos dados mostram que cerca de dois terços de todos os danos em correias transportadoras realmente provêm de forças abrasivas, segundo a mais recente análise da WearTech do ano passado. Quando falamos em desempenho prático, placas de carboneto cromado com cerca de 25 a 30 por cento de teor de carboneto tendem a durar três vezes mais do que o aço de manganês convencional em chutes de transferência de minério de ferro. Para equipamentos submetidos a impactos intensos, como carregadeiras frontais, versões especiais resistentes a impactos conseguem suportar cargas de energia variando entre 50 e 80 joules por centímetro quadrado sem falhar. Esses números se traduzem em economia significativa de custos ao longo do tempo para empresas mineradoras que operam em condições adversas.

Fatores Ambientais: Temperatura, Corrosão e Efeitos do Contato Deslizante

Ao trabalhar com temperaturas acima de 400 graus Fahrenheit, a dureza das placas de carboneto de cromo tende a cair entre 15 e 40 por cento. Para manter a estabilidade nessas condições, os fabricantes frequentemente recorrem a ligas modificadas com teor elevado de níquel. Instalações costeiras que lidam com manipulação de sal enfrentam um desafio completamente diferente. A exposição ao cloreto causa problemas de pitting que reduzem a resistência ao desgaste cerca de 25 por cento em relação ao normal. Adicionar cerca de 3 a 5 por cento de molibdênio contribui significativamente para prevenir esse problema. Falando em aplicações práticas, revestimentos de funis precisam de superfícies lisas o suficiente para evitar aquecimento excessivo por atrito. A maioria dos padrões da indústria exige uma rugosidade superficial inferior a 1,6 mícron RA, segundo pesquisa publicada pela ASM International em 2022.

Estudo de Caso: Prolongando a Vida Útil do Equipamento em uma Usina de Processamento de Carvão

Uma instalação de carvão no Meio-Oeste aumentou a vida útil das revestimentos do britador de 12 para 36 semanas ao instalar placas de carbeto de cromo com 40 mm de espessura e carbetos alinhados verticalmente. A microestrutura direcional reduziu a profundidade de entalhe em 62% durante operações de 300 toneladas por hora, economizando anualmente US$ 180.000 em mão de obra e tempo de inatividade (relatório de manutenção da fábrica de 2021).

Alinhando as Propriedades das Placas às Necessidades Industriais Específicas

| Aplicação | Propriedade Crítica | Especificação Ideal |

|---|---|---|

| Alimentação de forno de cimento | Estabilidade Térmica | dureza 650 HB a 600°F |

| Tubulações de lama | Resistência à erosão-corrosão | 30% CrC, 4% Mo, revestimento HVOF |

| Caçambas de caminhões de mineração | Resistência ao Impacto | dureza 550 HB + 55 J/cm² Charpy |

A seleção da placa adequada envolve a comparação das condições operacionais com as taxas de abrasão da ASTM G65 e os limites de impacto da ISO 148. Em ambientes com desgaste misto, placas com dureza gradiente (550—700 HB) superaram alternativas uniformes em 27% em testes de longo prazo.

Fatores Críticos de Seleção: Equilibrando Dureza, Tenacidade e Dinâmica de Carga

Dinâmica de Carga e Distribuição de Tensão em Zonas de Alto Desgaste

Em aplicações de alta tensão, como revestimentos de britadores ou sistemas de esteiras transportadoras, forças localizadas podem exceder 650 MPa em operações mineradoras (ASM International 2023). A análise por elementos finitos mostra que uma distribuição otimizada de carboneto reduz a tensão máxima em 22% em comparação com projetos de dureza uniforme, especialmente sob fluxo irregular de material ou carregamento por impacto.

O Compromisso entre Dureza e Ductilidade na Seleção de Placas de Carboneto de Cromo

Embora a dureza (58—65 HRC) resista à abrasão, uma dureza excessiva aumenta a fragilidade e o risco de rachaduras sob impacto. Estudos mostram que placas com dureza de 60 HRC e 10—12% de ductilidade duram 30% mais tempo em chutes de mineração de alto impacto do que as variantes mais duras e menos dúcteis.

Como Escolher a Placa HIC Correta para sua Aplicação

| Fator | Prioridade Alta Abrasão | Prioridade Alto Impacto |

|---|---|---|

| Composição de Carboneto | 30—35% de carbonetos de cromo | 25—28% com matriz de liga de níquel |

| Material base | Aço de alta carbono | Aço resistente ao choque de baixo carbono |

| Tratamento térmico pós-soldagem | Recozimento de alívio de tensão | Austenitização completa e revenimento |

Para ambientes com abrasão deslizante, como moinhos de carvão, concentrações hipereutéticas mais elevadas de cromo (30—35%) são ideais. Em peneiramento de rochas, matrizes modificadas com níquel suportam 2—3 ciclos de impacto a mais antes da falha (Ponemon Institute, 2023).

Personalização e Valor de Longo Prazo do Revestimento de Carboneto de Cromo

O revestimento de carboneto de cromo oferece significativa adaptabilidade e vantagens de custo ao longo do ciclo de vida quando adaptado a desafios específicos de desgaste industrial.

Personalização da Espessura, Composição do Carboneto e Técnicas de Soldagem

Os revestimentos podem ser personalizados quanto à espessura (5—30 mm), densidade do carboneto (45—65% em volume) e composição da matriz para corresponder a modos de desgaste, como moagem de alta tensão ou abrasão moderada. Métodos avançados de soldagem, como revestimento submerso (SAW) ou MIG pulsado, permitem deposição precisa do carboneto enquanto minimizam a diluição em juntas de metais dissimilares.

Otimização dos Procedimentos de Soldagem para Prevenir Rachaduras

O pré-aquecimento (300—400°F) e a manutenção das temperaturas entre passes abaixo de 600°F reduzem as tensões residuais. O uso de eletrodos de baixo hidrogênio com ciclos intermediários de alívio de tensões evita trincas induzidas por hidrogênio — essencial para manter a integridade do revestimento em ambientes com ciclos térmicos.

Custo Total de Propriedade: ROI, Manutenção e Redução de Tempo de Inatividade

Embora os custos iniciais sejam 300—500% mais altos do que o aço convencional, a placa de carboneto de cromo prolonga a vida útil em 4—8 vezes em sistemas abrasivos, reduzindo os custos anualizados em até 60% por meio de:

- redução de 75% no tempo de inatividade não planejado

- 40% menos substituições de peças

- Eliminação de reparos em contenção secundária

Análise de Custo de Longo Prazo do Investimento em Placa de Carboneto de Cromo

Uma análise de 10 anos em chutes de transferência de uma fábrica de cimento demonstra benefícios econômicos claros:

| Fator de Custo | AR400 Steel | Placa de carboneto de cromo |

|---|---|---|

| Custo dos materiais | $120/m² | $520/m² |

| Substituições anuais | 3,7x | 1x |

| Perdas por Tempo de Inatividade | 2 310 $/m² | 490 $/m² |

| Mão de Obra de Manutenção | 12,5 hrs/m² | 4 hrs/m² |

Isso resulta em um ROI 28% mais rápido do que as alternativas cerâmicas, mantendo a integridade estrutural sob cargas de impacto superiores a 450 J/cm².

Seção de Perguntas Frequentes

Qual é a composição principal dos revestimentos de carboneto de cromo?

Os revestimentos de carboneto de cromo são compostos por uma base de aço de baixo teor de carbono unida a uma camada de revestimento de carboneto de crómio que contém 15—37% de crómio e 3—5% de carbono.

Como a estrutura metalúrgica afeta o desempenho dos revestimentos de carboneto de cromo?

A estrutura metalúrgica, especialmente a rede contínua de carbonetos do tipo M7C3 dentro do revestimento, melhora significativamente a resistência ao desgaste.

Quais são os fatores ambientais que afetam as placas de carboneto de cromo?

Fatores ambientais, como temperatura e corrosão, podem impactar a dureza e a resistência ao desgaste das placas de carboneto de cromo, exigindo ligas modificadas para garantir estabilidade.

Como as placas de carboneto de cromo se comparam aos aços convencionais?

As placas de carboneto de cromo possuem resistência ao desgaste superior e duram mais em ambientes abrasivos em comparação com aços convencionais como o AR400.

Sumário

- Compreensão da Composição e do Processo de Fabricação da Placa de Carboneto de Cromo

- Principais Benefícios da Chapa de Carbeto de Cromo em Aplicações Industriais

-

Compatibilizando as Propriedades das Placas de Carboneto Cromado com o Seu Ambiente de Desgaste

- Análise do Desgaste Abrasivo, Erosivo e por Impacto na Mineração e Manuseio de Materiais

- Fatores Ambientais: Temperatura, Corrosão e Efeitos do Contato Deslizante

- Estudo de Caso: Prolongando a Vida Útil do Equipamento em uma Usina de Processamento de Carvão

- Alinhando as Propriedades das Placas às Necessidades Industriais Específicas

- Fatores Críticos de Seleção: Equilibrando Dureza, Tenacidade e Dinâmica de Carga

- Personalização e Valor de Longo Prazo do Revestimento de Carboneto de Cromo

-

Seção de Perguntas Frequentes

- Qual é a composição principal dos revestimentos de carboneto de cromo?

- Como a estrutura metalúrgica afeta o desempenho dos revestimentos de carboneto de cromo?

- Quais são os fatores ambientais que afetam as placas de carboneto de cromo?

- Como as placas de carboneto de cromo se comparam aos aços convencionais?