Hiểu Về Thành Phần Và Quy Trình Sản Xuất Của Tấm Carbide Mạ Crom

Thành Phần Và Quy Trình Sản Xuất Của Tấm Carbide Mạ Crom

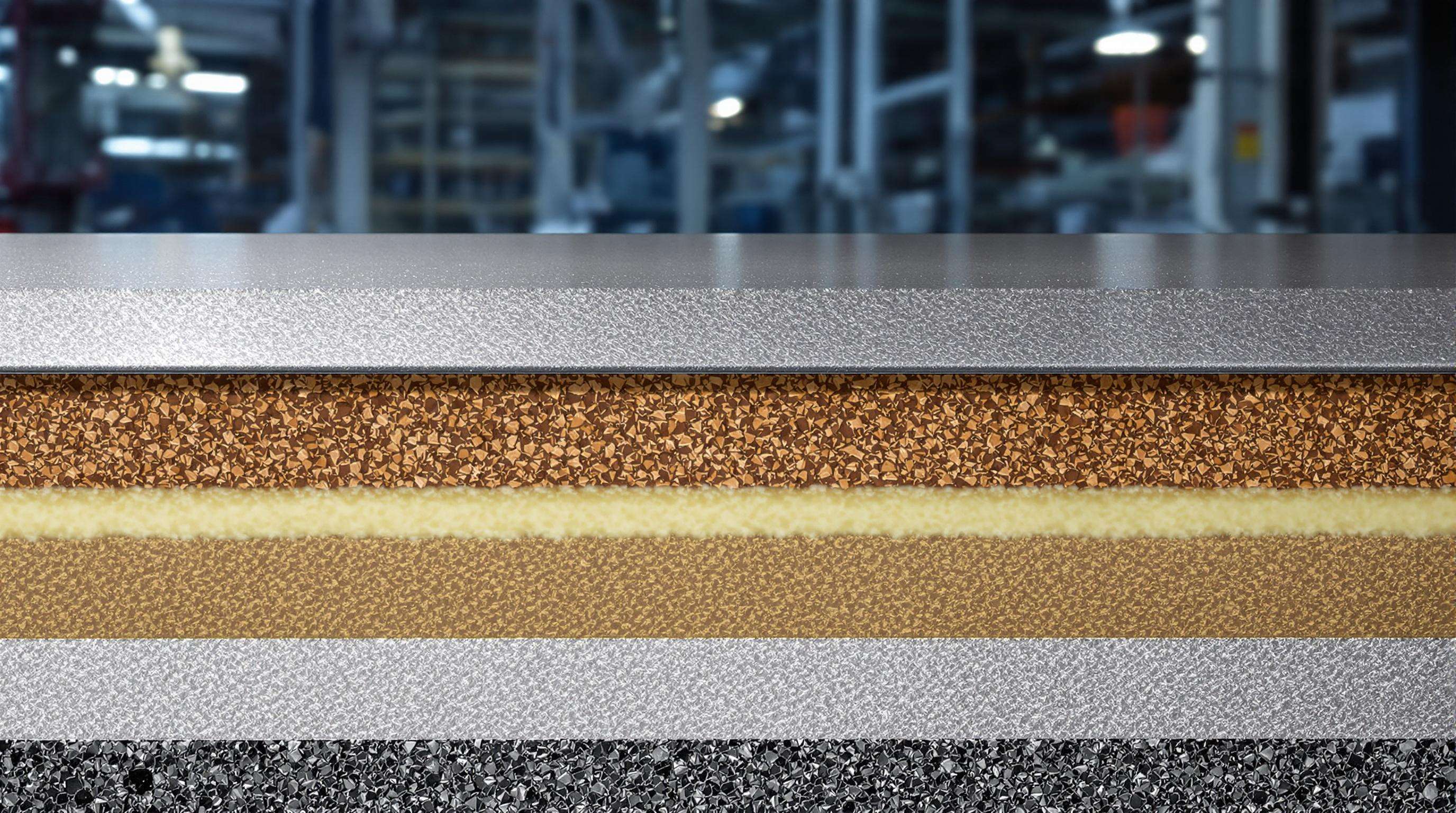

Tấm carbide mạ crom bao gồm lớp nền thép carbon thấp—thường là Q235 hoặc Q345—được liên kết với lớp phủ carbide crom chứa 15—37% crom và 3—5% carbon. Cấu trúc kim loại kép này đạt độ cứng bề mặt 56—63 HRC thông qua các quy trình hàn kiểm soát như hàn hồ quang hở hoặc hàn hồ quang chìm.

| Thành phần | Thông số kỹ thuật | Ảnh hưởng đến hiệu suất |

|---|---|---|

| Kim loại cơ sở | Thép Q235/Q345 | Cung cấp độ bền cấu trúc |

| Lớp phủ Carbide | Cr7C3 (30—50% phân số thể tích) | Độ cứng vi mô HV1800+ |

| Hàm lượng cacbon | 3.0—5.0% | Điều khiển tốc độ hình thành carbide |

Các nhà sản xuất tối ưu hóa các thông số hàn để thúc đẩy cấu trúc carbide dạng dendrit liên kết, giúp tăng khả năng chống nứt. Xử lý nhiệt sau hàn ở nhiệt độ 450—550°C giúp giảm ứng suất dư mà vẫn duy trì được độ ổn định pha—điều này rất quan trọng đối với các bộ phận phải chịu tải tuần hoàn trong máy đập đá hoặc lớp lót trong máy nghiền xi măng.

Ảnh hưởng của cấu trúc kim loại đến hiệu suất

Khả năng chống mài mòn trong các tấm carbide chrome bắt nguồn từ mạng lưới liên tục của các carbide loại M7C3 trong lớp phủ bề mặt. Các hạt carbide mịn (<5μm) cải thiện khả năng chống mài mòn lên 18—22% so với các cấu trúc thô hơn, điều này đã được xác nhận bởi thử nghiệm ASTM G65 (2023).

Vai trò của xử lý nhiệt và tốc độ làm nguội đến độ bền

Tốc độ làm nguội dưới 30°C/phút sau hàn giúp ngăn chặn sự hình thành martensite giòn, đạt được sự cân bằng tối ưu giữa độ cứng 58 HRC và độ dai va đập Charpy 28 J/cm². Quy trình kiểm soát này kéo dài tuổi thọ lên đến 4 trong các máng tải than so với các tấm chưa xử lý.

Lợi ích cốt lõi của tấm carbide Chrome trong các ứng dụng công nghiệp

Khả năng chống mài mòn và chịu va đập vượt trội cho môi trường khắc nghiệt

Các tấm cacbua crom thực sự nổi bật về độ bền khi hoạt động trong những môi trường khắc nghiệt mà các thiết bị dễ bị mài mòn nhanh, đặc biệt là trong các hoạt động khai thác mỏ và những nơi hàng ngày phải xử lý khối lượng lớn vật liệu. Điều khiến những tấm này trở nên bền bỉ như vậy nằm ở cấu tạo của chúng – chúng có lớp nền bằng thép dẻo và lớp phủ crom cacbua cực cứng ở phía trên. Độ cứng của chúng dao động từ 57 đến 63 HRC, gần gấp ba lần độ cứng của thép carbon thông thường. Khi xem xét trong điều kiện thực tế tại hiện trường, những tấm này có tuổi thọ kéo dài từ 3 đến 5 lần so với thép thông thường không được phủ lớp bảo vệ trong các máng vận chuyển than và khu vực xung quanh các bộ phận máy đập. Tuổi thọ kéo dài đồng nghĩa với việc thay thế ít thường xuyên hơn và giảm các lần dừng máy bất ngờ để bảo trì, từ đó tiết kiệm cả thời gian và chi phí trong dài hạn.

Khả năng chống mài mòn so sánh: Tấm Cacbua Crom so với Thép thông thường

Khác với thép thông thường, các tấm cacbua crom sử dụng các hạt cacbua crom hypereutectic để chống lại sự hao mòn vật liệu trong điều kiện mài mòn. Trong hệ thống băng tải sỏi, lớp lót CCO có tuổi thọ trên 12 tháng , so với 3—4 tháng của thép AR400. Độ cứng vĩ mô của lớp phủ giúp giảm đáng kể sự cào xước và biến dạng dưới tác động của tải trọng đa hướng:

| Vật liệu | Cứng (HRC) | Khả năng chống mài mòn tương đối |

|---|---|---|

| Tấm carbide crom | 57—63 | 4.5 - chuẩn |

| Thép AR400 | 45—52 | 1.0 - chuẩn |

Độ bền mỏi và độ dẻo dai va đập dưới điều kiện vận hành khắc nghiệt

Các tấm cacbua crom có cấu tạo song kim loại, trong đó thép dẻo được sử dụng làm lớp nền và kết hợp với một lớp phủ chống mài mòn. Thiết kế này giúp những tấm này chịu đựng được các chu kỳ ứng suất lặp đi lặp lại mà không bị nứt nghiêm trọng. Các nhà máy xi măng đã ghi nhận kết quả ấn tượng khi sử dụng công nghệ này. Lưỡi trộn được lót bằng CCO đã hoạt động tốt vượt quá 18 nghìn giờ vận hành trước khi cần thay thế, vượt trội hơn so với các lựa chọn phổ biến làm bằng gang crom cao thông thường khoảng hai phần ba. Khi lắp đặt các bộ phận này, việc nung nóng trước ở nhiệt độ từ 250 đến 300 độ Celsius được chứng minh là rất hiệu quả trong việc giảm thiểu các vấn đề liên quan đến ứng suất nhiệt. Bước đơn giản này đóng vai trò quan trọng trong việc cải thiện khả năng chống mỏi của chúng trong các ứng dụng đòi hỏi cao như màn hình rung và gầu xúc hoạt động trong môi trường công nghiệp khắc nghiệt.

Phù hợp các đặc tính của tấm cacbua Crom với môi trường chịu mài mòn của bạn

Phân tích mài mòn do ma sát, xói mòn và va đập trong khai thác và xử lý vật liệu

Các tấm cacbua crom xử lý ba loại mài mòn chính mà chúng ta thường thấy trong các môi trường công nghiệp. Thứ nhất là mài mòn do ma sát, khi các hạt nhỏ cọ xát lên bề mặt. Tiếp theo là mài mòn do xói mòn gây ra bởi các va đập từ chất lỏng, và cuối cùng là mài mòn do va chạm mạnh từ các tác động năng lượng cao. Nhìn cụ thể vào các hoạt động khai mỏ, dữ liệu của chúng tôi cho thấy khoảng hai phần ba thiệt hại của băng tải là do lực mài mòn gây ra, theo phân tích mới nhất của WearTech vào năm ngoái. Về hiệu suất trong thực tế, các tấm cacbua crom chứa khoảng từ 25 đến 30 phần trăm hàm lượng cacbua thường có tuổi thọ gấp ba lần thép mangan thông thường trong các máng chuyển quặng sắt. Đối với các thiết bị chịu tác động mạnh như máy xúc gầu, các phiên bản đặc biệt chống va đập có thể chịu được mức tải năng lượng dao động từ 50 đến 80 joule trên centimet vuông mà không bị hư hại. Những con số này mang lại mức tiết kiệm chi phí đáng kể theo thời gian cho các công ty khai mỏ đang vận hành trong điều kiện khắc nghiệt.

Yếu tố Môi trường: Nhiệt độ, Ăn mòn và Ảnh hưởng của Tiếp xúc Trượt

Khi làm việc ở nhiệt độ trên 400 độ Fahrenheit, độ cứng của các tấm carbide chrome thường giảm từ khoảng 15 đến 40 phần trăm. Để duy trì độ ổn định trong những điều kiện này, các nhà sản xuất thường sử dụng các hợp kim cải tiến có hàm lượng niken cao hơn. Các cơ sở ven biển xử lý muối đối mặt với một thách thức hoàn toàn khác. Tiếp xúc với chloride gây ra hiện tượng rỗ (pitting), làm giảm khả năng chống mài mòn khoảng 25 phần trăm so với bình thường. Việc bổ sung khoảng 3 đến 5 phần trăm molypden giúp ngăn ngừa đáng kể vấn đề này. Về các ứng dụng thực tế, bề mặt lớp lót silo (hopper liners) cần đủ trơn để tránh sinh nhiệt ma sát quá mức. Hầu hết các tiêu chuẩn ngành công nghiệp yêu cầu độ nhám bề mặt dưới 1,6 micrôn RA, theo nghiên cứu được ASM International công bố vào năm 2022.

Nghiên cứu Trường hợp: Kéo dài Tuổi thọ Thiết bị tại Nhà máy Xử lý Than

Một cơ sở sử dụng than ở khu vực Trung Tây đã tăng tuổi thọ tấm lót máy nghiền từ 12 lên 36 tuần bằng cách lắp đặt các tấm hợp kim crôm carbide dày 40mm với các carbide được sắp xếp thẳng đứng. Cấu trúc vi mô theo hướng đã giảm độ sâu rãnh xước 62% trong quá trình vận hành ở mức 300 tấn/giờ, tiết kiệm 180.000 USD hàng năm chi phí nhân công và thời gian dừng máy (Báo cáo bảo trì nhà máy năm 2021).

Điều chỉnh đặc tính tấm phù hợp với nhu cầu công nghiệp cụ thể

| Ứng dụng | Thuộc tính quan trọng | Thông số Lý tưởng |

|---|---|---|

| Lò quay xi măng | Độ ổn định nhiệt | độ cứng 650 HB ở 600°F |

| Đường ống dẫn bùn | Khả năng chống xói mòn-khử | 30% CrC, 4% Mo, phủ bằng công nghệ HVOF |

| Thùng xe tải khai mỏ | Khả năng chịu va đập | độ cứng 550 HB + 55 J/cm² Charpy |

Việc lựa chọn tấm phù hợp đòi hỏi phải khớp các điều kiện vận hành với tốc độ mài mòn theo ASTM G65 và ngưỡng va đập theo ISO 148. Trong môi trường mài mòn hỗn hợp, các tấm có độ cứng thay đổi dần (550—700 HB) đã vượt trội hơn 27% so với các loại đồng nhất về hiệu suất trong các thử nghiệm dài hạn.

Các Yếu tố Lựa chọn Quan trọng: Cân bằng giữa Độ Cứng, Độ Dẻo dai và Động học Tải

Động học Tải và Phân bố Ứng suất trong Khu vực Mài mòn Nặng

Trong các ứng dụng chịu ứng suất cao như tấm lót máy nghiền hoặc hệ thống băng tải, các lực cục bộ có thể vượt quá 650 MPa trong các hoạt động khai mỏ (ASM International 2023). Phân tích phần tử hữu hạn cho thấy rằng việc phân bố cacbua tối ưu có thể giảm ứng suất đỉnh 22% so với các thiết kế có độ cứng đồng đều, đặc biệt là trong điều kiện dòng vật liệu không ổn định hoặc chịu va đập.

Sự đánh đổi giữa Độ Cứng và Độ Dẻo dải trong Việc Lựa chọn Tấm Cacbua Crom

Mặc dù độ cứng (58—65 HRC) chống lại sự mài mòn, độ cứng quá mức sẽ làm tăng tính giòn và nguy cơ nứt khi va đập. Các nghiên cứu cho thấy các tấm có độ cứng 60 HRC và độ dẻo 10—12% có tuổi thọ cao hơn 30% trong các máng khai thác chịu va đập mạnh so với các loại cứng hơn nhưng kém dẻo.

Cách Chọn Tấm HIC Phù Hợp Cho Ứng Dụng Của Bạn

| Nguyên nhân | Ưu Tiên Chống Mài Mòn Cao | Ưu Tiên Chống Va Đập Cao |

|---|---|---|

| Thành Phần Carbide | 30—35% carbide chromium | 25—28% với ma trận hợp kim nickel |

| Vật liệu cơ bản | Thép cao carbon | Thép chịu va đập hàm lượng carbon thấp |

| Xử lý nhiệt sau hàn | Tôi giảm ứng suất | Tôi hoàn toàn & Ram |

Trong môi trường mài mòn trượt như máy nghiền than, nồng độ crom hypereutectic cao hơn (30—35%) là lý tưởng. Trong sàng lọc đá, các ma trận được bổ sung niken có thể chịu được thêm 2—3 chu kỳ va đập trước khi hỏng (Ponemon Institute 2023).

Tùy chỉnh và Giá trị lâu dài của Tấm Carbide Crom

Tấm carbide crom mang lại khả năng thích ứng đáng kể và lợi thế về chi phí trong suốt vòng đời sản phẩm khi được điều chỉnh cho từng thách thức mài mòn công nghiệp cụ thể.

Tùy chỉnh Độ dày, Thành phần Carbide và Kỹ thuật Hàn

Các tấm này có thể được tùy chỉnh về độ dày (5—30 mm), mật độ carbide (45—65% theo thể tích), và thành phần ma trận để phù hợp với các dạng mài mòn như nghiền áp lực cao hoặc mài mòn vừa phải. Các phương pháp hàn tiên tiến như hàn phủ chìm (SAW) hoặc hàn MIG xung cho phép lắng đọng carbide chính xác trong khi giảm thiểu sự pha loãng ở các mối nối kim loại khác loại.

Tối ưu hóa Quy trình Hàn để Ngăn ngừa Nứt

Làm nóng trước (300—400°F) và duy trì nhiệt độ giữa các lớp hàn dưới 600°F giúp giảm ứng suất dư. Sử dụng điện cực ít hydro cùng với các chu kỳ giảm ứng suất trung gian ngăn ngừa nứt do hydro—điều này rất quan trọng để duy trì độ nguyên vẹn của lớp phủ trong môi trường có sự thay đổi nhiệt độ.

Tổng Chi Phí Sở Hữu: ROI, Bảo Trì và Giảm Thời Gian Dừng Máy

Mặc dù chi phí ban đầu cao hơn 300—500% so với thép thông thường, nhưng tấm carbide crom kéo dài tuổi thọ sử dụng gấp 4—8 lần trong các hệ thống mài mòn, giảm chi phí hàng năm tới 60% thông qua:

- giảm 75% thời gian dừng máy ngoài kế hoạch

- số lần thay thế phụ tùng ít hơn 40%

- Loại bỏ việc sửa chữa lớp chứa thứ cấp

Phân Tích Chi Phí Dài Hạn Về Đầu Tư Tấm Carbide Crom

Phân tích trong 10 năm tại các máng chuyển của nhà máy xi măng cho thấy lợi ích kinh tế rõ rệt:

| Yếu tố chi phí | Thép AR400 | Tấm carbide crom |

|---|---|---|

| Chi phí vật liệu | $120/m² | $520/m² |

| Thay thế hàng năm | 3.7x | 1x |

| Tổn thất do Downtime | $2,310/m² | $490/m² |

| Bảo Trì Lao Động | 12.5 giờ/m² | 4 giờ/m² |

Điều này mang lại tỷ suất hoàn vốn (ROI) nhanh hơn 28% so với các lựa chọn gốm truyền thống, đồng thời duy trì độ bền cấu trúc dưới các tải trọng va đập vượt quá 450 J/cm².

Phần Câu hỏi Thường gặp

Thành phần chính của các tấm cacbua crom là gì?

Các tấm cacbua crom bao gồm lớp nền thép carbon thấp được liên kết với lớp phủ xenlót cacbua crom chứa 15—37% crom và 3—5% carbon.

Cấu trúc kim loại ảnh hưởng như thế nào đến hiệu suất của các tấm cacbua crom?

Cấu trúc kim loại, đặc biệt là mạng lưới liên tục của các cacbua loại M7C3 trong lớp phủ, cải thiện đáng kể khả năng chống mài mòn.

Những yếu tố môi trường nào ảnh hưởng đến các tấm carbide crom?

Các yếu tố môi trường như nhiệt độ và ăn mòn có thể ảnh hưởng đến độ cứng và khả năng chống mài mòn của các tấm carbide crom, đòi hỏi phải sử dụng các hợp kim được điều chỉnh để tăng độ ổn định.

Các tấm carbide crom so sánh với thép thông thường như thế nào?

Các tấm carbide crom có khả năng chống mài mòn vượt trội và tuổi thọ cao hơn trong môi trường mài mòn so với các loại thép thông thường như AR400.

Mục Lục

- Hiểu Về Thành Phần Và Quy Trình Sản Xuất Của Tấm Carbide Mạ Crom

- Lợi ích cốt lõi của tấm carbide Chrome trong các ứng dụng công nghiệp

- Phù hợp các đặc tính của tấm cacbua Crom với môi trường chịu mài mòn của bạn

- Các Yếu tố Lựa chọn Quan trọng: Cân bằng giữa Độ Cứng, Độ Dẻo dai và Động học Tải

- Tùy chỉnh và Giá trị lâu dài của Tấm Carbide Crom

- Phần Câu hỏi Thường gặp