Comprender la Composición y Fabricación de las Placas de Carburo de Cromo

Composición y Proceso de Fabricación de las Placas de Carburo de Cromo

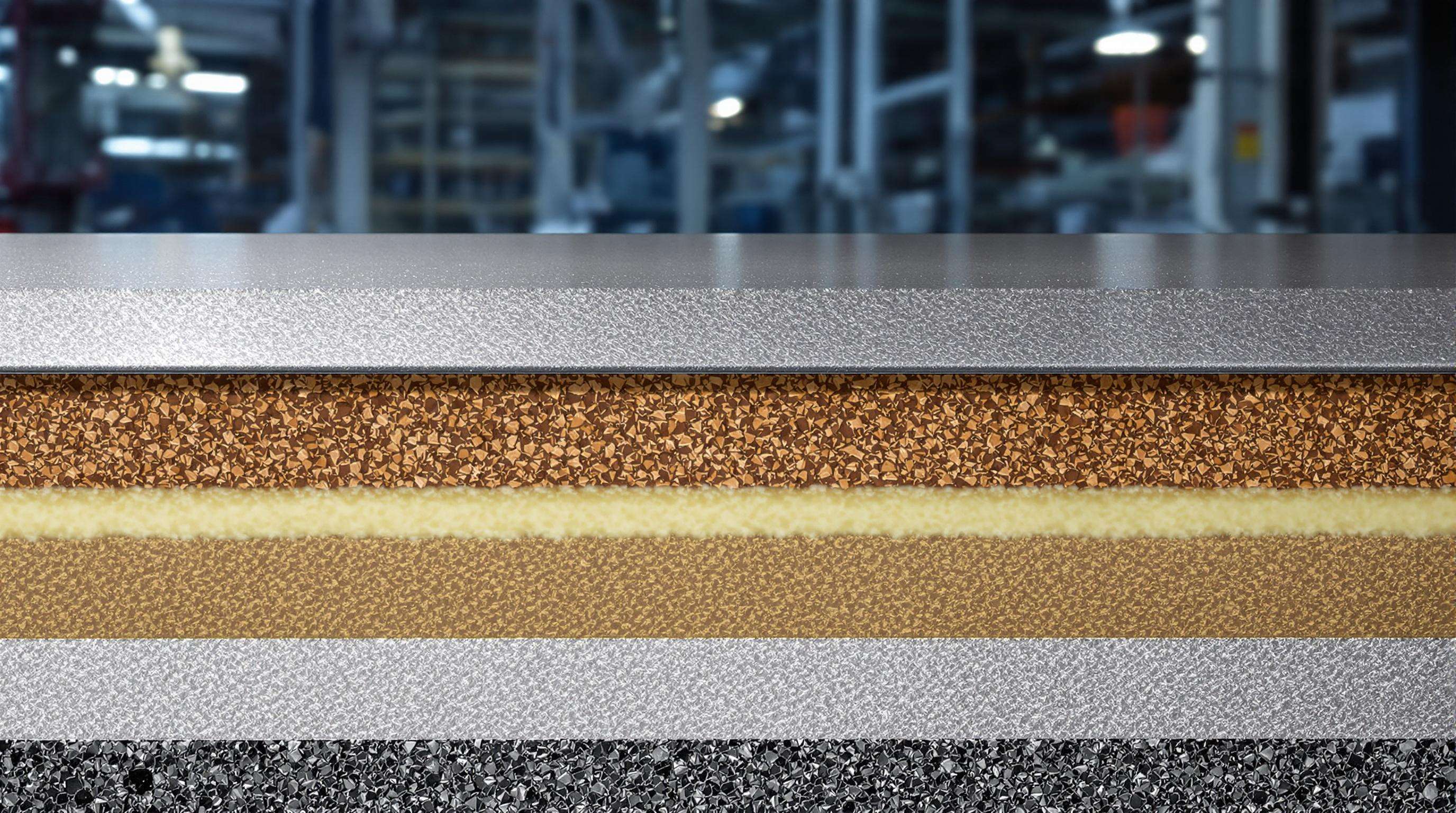

Las placas de carburo de cromo consisten en una base de acero de bajo carbono—típicamente Q235 o Q345—unida a una capa de carburo de cromo que contiene 15—37 % de cromo y 3—5 % de carbono. Esta construcción bimetálica alcanza una dureza superficial de 56—63 HRC mediante procesos de soldadura controlados, como soldadura con arco abierto o soldadura por arco sumergido.

| Componente | Especificación | Impacto en el Rendimiento |

|---|---|---|

| Metal Base | Acero Q235/Q345 | Proporciona integridad estructural |

| Capa de Carburo | Cr7C3 (30—50 % de fracción volumétrica) | Ofrece una microdureza HV1800+ |

| Contenido de carbono | 3.0—5.0% | Controla la velocidad de formación de carburos |

Los fabricantes optimizan los parámetros de soldadura para promover estructuras dendríticas de carburos entrelazadas, las cuales mejoran la resistencia a las grietas. Un tratamiento térmico posterior a 450—550 °C alivia las tensiones residuales manteniendo la estabilidad de las fases, fundamental para componentes sometidos a cargas cíclicas en machacadoras de minería o revestimientos de molinos de cemento.

Cómo la estructura metalográfica influye en el rendimiento

La resistencia al desgaste en placas de carburo de cromo proviene de una red continua de carburos tipo M7C3 dentro del recubrimiento. Granos de carburo más finos (<5 μm) mejoran la resistencia a la abrasión en un 18—22 % en comparación con microestructuras más gruesas, según se validó mediante la prueba ASTM G65 (2023).

Papel del tratamiento térmico y las velocidades de enfriamiento en la durabilidad

Velocidades de enfriamiento inferiores a 30°C/minuto después de la soldadura evitan la formación de martensita frágil, logrando un equilibrio óptimo entre una dureza de 58 HRC y una tenacidad al impacto Charpy de 28 J/cm². Este proceso controlado prolonga la vida útil hasta 4 en tolvas de manejo de carbón en comparación con placas no tratadas.

Beneficios Clave de la Placa de Carburo de Cromo en Aplicaciones Industriales

Resistencia Sobresaliente al Desgaste y al Impacto para Entornos Demandantes

Las placas de carburo cromado destacan realmente por su durabilidad en entornos exigentes donde el desgaste ocurre rápidamente, especialmente en operaciones mineras y lugares donde se manejan grandes volúmenes de material diariamente. Lo que hace que estas placas sean tan resistentes es su construcción: poseen un respaldo de acero flexible con un recubrimiento de carburo de cromo extremadamente duro en la superficie. Esto les otorga una dureza entre 57 y 63 HRC, casi tres veces más dura que el acero al carbono convencional. Al evaluar condiciones reales en el campo, estas placas pueden durar entre 3 y 5 veces más en tolvas de procesamiento de carbón y alrededor de componentes de trituradoras, en comparación con acero sin recubrimiento. Esta mayor vida útil significa reemplazos menos frecuentes y menos paradas no planificadas para mantenimiento, lo que ahorra tiempo y dinero a largo plazo.

Resistencia Comparativa al Desgaste: Placa de Carburo Cromado vs. Aceros Convencionales

A diferencia de los aceros convencionales, las placas de carburo de cromo utilizan carburos de cromo hipereutécticos para resistir la pérdida de material bajo condiciones abrasivas. En sistemas de transportadores de grava, los revestimientos CCO duran 12+ meses , en comparación con 3—4 meses para acero AR400. La macrodureza del recubrimiento reduce directamente el desgaste por raspaduras y la deformación bajo cargas multidireccionales:

| Material | Dureza (HRC) | Resistencia Relativa al Desgaste |

|---|---|---|

| Placa de carburo de cromo | 57—63 | 4.5 línea base |

| AR400 Steel | 45—52 | 1.0 línea base |

Resistencia a la Fatiga y al Impacto Bajo Condiciones Severas de Operación

Las placas de carburo cromado presentan una construcción bimetálica en la que el acero dúctil forma la base y se combina con una capa de recubrimiento resistente al desgaste. Este diseño permite que estas placas soporten ciclos repetidos de tensión sin sufrir grietas importantes. Las plantas cementeras han obtenido resultados impresionantes utilizando esta tecnología. Las palas de los mezcladores revestidas con CCO duraron considerablemente más de 18.000 horas de funcionamiento antes de necesitar su reemplazo, superando en aproximadamente dos tercios a las alternativas estándar de hierro fundido alto en cromo. Al instalar estos componentes, precalentarlos entre 250 y 300 grados Celsius resulta eficaz para reducir problemas de tensión térmica. Este sencillo paso contribuye significativamente a mejorar su resistencia a la fatiga en aplicaciones exigentes, como tamices vibratorios y cucharones utilizados en entornos industriales adversos.

Ajuste de las Propiedades de las Placas de Carburo Cromado al Entorno de Desgaste

Análisis del Desgaste Abrasivo, Erosivo y por Impacto en Minería y Manipulación de Materiales

Las placas de carburo cromado resuelven tres tipos principales de problemas de desgaste que observamos en entornos industriales. Primero está el desgaste abrasivo, donde partículas rayan contra superficies. Luego viene el desgaste erosivo causado por impactos generados por fluidos, y finalmente el desgaste por impacto proveniente de colisiones de alta energía. Analizando específicamente las operaciones mineras, nuestros datos muestran que aproximadamente dos tercios de los daños en bandas transportadoras se deben en realidad a fuerzas abrasivas, según el último análisis de WearTech del año pasado. En cuanto al desempeño real en campo, placas de carburo cromado con un contenido de carburo del 25 al 30 por ciento suelen durar tres veces más que el acero de manganeso convencional en chutes de transferencia de mineral de hierro. Para equipos sometidos a impactos fuertes, como cargadores de pala, versiones especiales resistentes al impacto pueden soportar cargas de energía entre 50 y 80 julios por centímetro cuadrado sin fallar. Estos valores se traducen en ahorros significativos a lo largo del tiempo para las empresas mineras que operan en condiciones severas.

Factores Ambientales: Temperatura, Corrosión y Efectos del Contacto Deslizante

Al trabajar con temperaturas superiores a los 400 grados Fahrenheit, la dureza de las placas de carburo de cromo tiende a disminuir entre un 15 y un 40 por ciento. Para mantener la estabilidad en estas condiciones, los fabricantes suelen recurrir a aleaciones modificadas con un contenido de níquel mejorado. Las instalaciones costeras que manejan sal enfrentan un desafío completamente diferente. La exposición al cloruro provoca problemas de picaduras que reducen la resistencia al desgaste aproximadamente un 25 por ciento por debajo de lo normal. Agregar alrededor de un 3 a 5 por ciento de molibdeno ayuda significativamente a prevenir este problema. Hablando de aplicaciones prácticas, los revestimientos de tolvas necesitan superficies suficientemente lisas para evitar un excesivo calentamiento por fricción. La mayoría de las normas industriales exigen una rugosidad superficial inferior a 1,6 micrones RA, según investigaciones publicadas por ASM International en 2022.

Estudio de Caso: Ampliación de la Vida Útil del Equipo en una Planta de Procesamiento de Carbón

Una instalación de carbón en el Medio Oeste aumentó la vida útil de las placas de trituración de 12 a 36 semanas al instalar placas de carburo de cromo de 40 mm de espesor con carburos alineados verticalmente. La microestructura direccional redujo la profundidad de desgaste en un 62 % durante operaciones de 300 t/h, ahorrando anualmente $180,000 en mano de obra y tiempos muertos (informe de mantenimiento de la planta, 2021).

Alineación de las propiedades de las placas con necesidades industriales específicas

| Aplicación | Propiedad crítica | Especificación Ideal |

|---|---|---|

| Alimentación de horno de cemento | Estabilidad térmica | dureza de 650 HB a 600°F |

| Tuberías de lodos | Resistencia a la erosión-corrosión | 30 % CrC, 4 % Mo, recubiertas con HVOF |

| Cubos de camiones mineros | Resistencia al Impacto | dureza de 550 HB + 55 J/cm² Charpy |

La selección de la placa adecuada implica comparar las condiciones de operación con las tasas de abrasión ASTM G65 y los umbrales de impacto ISO 148. En entornos de desgaste mixto, las placas con dureza gradiente (550—700 HB) superaron en un 27% a las alternativas uniformes en ensayos a largo plazo.

Factores Críticos de Selección: Equilibrio entre Dureza, Tenacidad y Dinámica de Carga

Dinámica de Carga y Distribución de Esfuerzos en Zonas de Alto Desgaste

En aplicaciones de alta tensión como revestimientos de trituradoras o sistemas de transporte, las fuerzas localizadas pueden superar los 650 MPa en operaciones mineras (ASM International 2023). El análisis por elementos finitos muestra que una distribución optimizada de carburo reduce el esfuerzo máximo en un 22% en comparación con diseños de dureza uniforme, especialmente bajo flujo irregular de material o cargas de impacto.

La Relación entre Dureza y Ductilidad en la Selección de Placas de Carburo de Cromo

Aunque la dureza (58—65 HRC) resiste la abrasión, una dureza excesiva aumenta la fragilidad y el riesgo de grietas bajo impacto. Estudios muestran que las placas con dureza de 60 HRC y 10—12 % de ductilidad duran un 30 % más en canaletas mineras de alto impacto que las variantes más duras y menos dúctiles.

Cómo Elegir la Placa HIC Correcta para su Aplicación

| El factor | Prioridad Alta Abrasión | Prioridad Alto Impacto |

|---|---|---|

| Composición de Carburo | 30—35 % de carburos de cromo | 25—28 % con matriz de aleación de níquel |

| Material base | Acero de alto contenido de carbono | Acero resistente al choque de bajo carbono |

| Tratamiento térmico posterior a la soldadura | Recocido de alivio de tensiones | Austenitización completa y revenido |

Para entornos de abrasión por deslizamiento como los molinos de carbón, concentraciones más altas de cromo hipereutéctico (30—35%) son ideales. En la clasificación de rocas, las matrices modificadas con níquel soportan 2—3 ciclos de impacto más antes de fallar (Instituto Ponemon, 2023).

Personalización y Valor a Largo Plazo del Revestimiento de Carburo de Cromo

El revestimiento de carburo de cromo ofrece ventajas significativas en adaptabilidad y costos durante su ciclo de vida cuando se adapta a desafíos específicos de desgaste industrial.

Personalización del Espesor, Composición del Carburo y Técnicas de Soldadura

Los revestimientos pueden personalizarse en espesor (5—30 mm), densidad de carburo (45—65% en volumen) y composición de la matriz para adaptarse a modos de desgaste tales como molienda de alta tensión o abrasión moderada. Métodos avanzados de soldadura como recubrimiento por arco sumergido (SAW) o soldadura MIG pulsada permiten una deposición precisa del carburo mientras se minimiza la dilución en uniones de metales disímiles.

Optimización de los Procedimientos de Soldadura para Prevenir Agrietamiento

El precalentamiento (300—400 °F) y el mantenimiento de temperaturas interpasadas por debajo de 600 °F reducen las tensiones residuales. El uso de electrodos de bajo hidrógeno junto con ciclos intermedios de alivio de tensiones evita la fisuración inducida por hidrógeno, lo cual es fundamental para mantener la integridad del revestimiento en entornos con ciclos térmicos.

Costo Total de Propiedad: ROI, Mantenimiento y Reducción de Tiempos de Inactividad

Aunque los costos iniciales sean un 300—500 % más altos que el acero convencional, la placa de carburo de cromo prolonga la vida útil 4—8 veces en sistemas abrasivos, reduciendo los costos anualizados hasta en un 60 % mediante:

- reducción del 75 % en tiempos de inactividad no planificados

- un 40 % menos de reemplazos de piezas

- Eliminación de reparaciones en contenciones secundarias

Análisis de Costos a Largo Plazo de la Inversión en Placa de Carburo de Cromo

Un análisis a 10 años en canaletas de transferencia de una planta cementera demuestra beneficios económicos claros:

| Factor de Costo | AR400 Steel | Placa de carburo de cromo |

|---|---|---|

| Costo de los materiales | $ 120/m² | $ 520/m² |

| Reemplazos anuales | 3,7x | 1x |

| Pérdidas por Tiempos de Inactividad | 2310 $/m² | 490 $/m² |

| Mantenimiento y Mano de Obra | 12,5 horas/m² | 4 horas/m² |

Esto proporciona un ROI un 28% más rápido en comparación con alternativas cerámicas, manteniendo la integridad estructural bajo cargas de impacto superiores a 450 J/cm².

Sección de Preguntas Frecuentes

¿Cuál es la composición principal de las placas de carburo de cromo?

Las placas de carburo de cromo están compuestas por una base de acero de bajo contenido de carbono unida a una capa de recubrimiento de carburo de cromo que contiene entre 15 y 37% de cromo y entre 3 y 5% de carbono.

¿Cómo afecta la estructura metalúrgica al desempeño de las placas de carburo de cromo?

La estructura metalúrgica, especialmente la red continua de carburos tipo M7C3 dentro del recubrimiento, mejora significativamente la resistencia a la abrasión.

¿Cuáles son los factores ambientales que afectan a las placas de carburo de cromo?

Factores ambientales como la temperatura y la corrosión pueden afectar la dureza y la resistencia al desgaste de las placas de carburo de cromo, lo que requiere aleaciones modificadas para garantizar estabilidad.

¿Cómo se comparan las placas de carburo de cromo con los aceros convencionales?

Las placas de carburo de cromo tienen una resistencia al desgaste superior y duran más en entornos abrasivos en comparación con aceros convencionales como el AR400.

Tabla de Contenido

- Comprender la Composición y Fabricación de las Placas de Carburo de Cromo

- Beneficios Clave de la Placa de Carburo de Cromo en Aplicaciones Industriales

-

Ajuste de las Propiedades de las Placas de Carburo Cromado al Entorno de Desgaste

- Análisis del Desgaste Abrasivo, Erosivo y por Impacto en Minería y Manipulación de Materiales

- Factores Ambientales: Temperatura, Corrosión y Efectos del Contacto Deslizante

- Estudio de Caso: Ampliación de la Vida Útil del Equipo en una Planta de Procesamiento de Carbón

- Alineación de las propiedades de las placas con necesidades industriales específicas

- Factores Críticos de Selección: Equilibrio entre Dureza, Tenacidad y Dinámica de Carga

-

Personalización y Valor a Largo Plazo del Revestimiento de Carburo de Cromo

- Personalización del Espesor, Composición del Carburo y Técnicas de Soldadura

- Optimización de los Procedimientos de Soldadura para Prevenir Agrietamiento

- Costo Total de Propiedad: ROI, Mantenimiento y Reducción de Tiempos de Inactividad

- Análisis de Costos a Largo Plazo de la Inversión en Placa de Carburo de Cromo

-

Sección de Preguntas Frecuentes

- ¿Cuál es la composición principal de las placas de carburo de cromo?

- ¿Cómo afecta la estructura metalúrgica al desempeño de las placas de carburo de cromo?

- ¿Cuáles son los factores ambientales que afectan a las placas de carburo de cromo?

- ¿Cómo se comparan las placas de carburo de cromo con los aceros convencionales?