Понимание состава и производственного процесса хромированной карбидной пластины

Состав и производственный процесс хромированной карбидной пластины

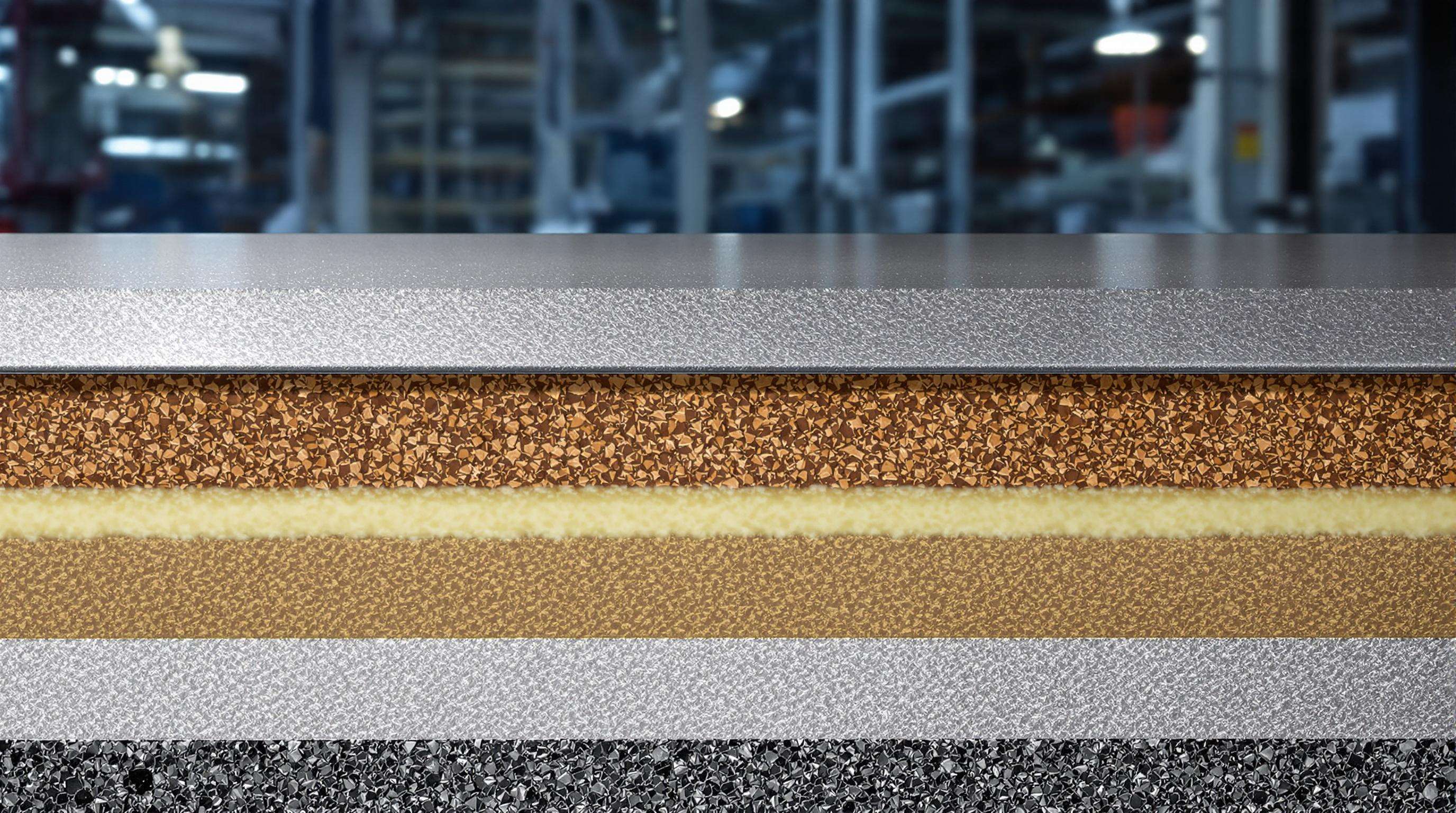

Хромированные карбидные пластины состоят из основы из низкоуглеродистой стали — обычно Q235 или Q345 — соединенной с покрытием из карбида хрома, содержащего 15—37% хрома и 3—5% углерода. Этот двухметаллический конструктив обеспечивает поверхностную твердость 56—63 HRC благодаря контролируемым сварочным процессам, таким как открытая дуга или подводная дуговая сварка.

| Компонент | Характеристики | Влияние на производительность |

|---|---|---|

| Базовый металл | Сталь Q235/Q345 | Обеспечивает структурную целостность |

| Карбидное покрытие | Cr7C3 (объемная доля 30—50%) | Обеспечивает микротвердость HV1800+ |

| Содержание углерода | 3.0—5.0% | Контролирует скорость образования карбида |

Производители оптимизируют параметры сварки для формирования замковых дендритных карбидных структур, которые повышают устойчивость к образованию трещин. Послесварочная термообработка при температуре 450—550 °C снимает остаточные напряжения, сохраняя при этом фазовую стабильность — это критично для компонентов, подверженных циклическим нагрузкам в дробилках для горных пород или футеровке цементных мельниц.

Как металлургическая структура влияет на эксплуатационные характеристики

Износостойкость хромокарбидных плит обусловлена непрерывной сетью карбидов типа M7C3 в наплавке. Более мелкие карбидные зерна (<5 мкм) повышают устойчивость к абразивному износу на 18—22% по сравнению с крупнозернистыми структурами, что подтверждено испытаниями по ASTM G65 (2023).

Роль термообработки и скорости охлаждения в долговечности

Скорости охлаждения ниже 30°C/минуту после сварки предотвращают образование хрупкого мартенсита, обеспечивая оптимальный баланс твердости 58 HRC и ударной вязкости по Шарпи 28 Дж/см². Этот контролируемый процесс увеличивает срок службы до 4-х раз в желобах для транспортировки угля по сравнению с немодифицированными пластинами.

Ключевые преимущества хромокарбидной пластины в промышленных применениях

Высокая износостойкость и ударная стойкость для тяжелых условий эксплуатации

Пластины из карбида хрома действительно выделяются по показателю долговечности в тяжелых условиях эксплуатации, где оборудование быстро изнашивается, особенно в горнодобывающей промышленности и на объектах, где ежедневно обрабатывается большой объем материалов. Прочность этих пластин обусловлена их конструкцией — они имеют гибкую стальную основу с покрытием из сверхтвердого карбида хрома сверху. Это обеспечивает показатель твердости от 57 до 63 HRC, что почти в три раза тверже, чем обычная углеродистая сталь. При реальном применении в полевых условиях эти пластины служат в 3–5 раз дольше в узлах подачи угля и вблизи деталей дробилок по сравнению с обычной сталью без покрытия. Продленный срок службы означает менее частую замену и меньше незапланированных остановок для обслуживания, что в долгосрочной перспективе экономит и время, и деньги.

Сравнение износостойкости: пластина из карбида хрома против традиционных сталей

В отличие от традиционных сталей, пластины из карбида хрома используют гиперэвтектические карбиды хрома для предотвращения потери материала в абразивных условиях. В системах конвейеров гравия, износостойкие вставки CCO служат 12+ месяцев , по сравнению с 3—4 месяцами для стали AR400. Макротвердость наплавки непосредственно снижает выкрашивание и деформацию под воздействием многонаправленных нагрузок:

| Материал | Твердость (HRC) | Относительная износостойкость |

|---|---|---|

| Пластина из карбида хрома | 57—63 | 4.5 базовый уровень |

| Сталь AR400 | 45—52 | 1.0 базовый уровень |

Усталостная и ударная вязкость в тяжелых эксплуатационных условиях

Хромовые карбидные пластины обладают биметаллической конструкцией, в которой основу составляет пластичная сталь, соединенная с износостойким наложенным слоем. Такая конструкция позволяет этим пластинам выдерживать многократные циклы нагрузки, не получая серьезных трещин. Цементные заводы отмечают впечатляющие результаты при использовании этой технологии. Лопатки смесителей, оснащенные покрытием CCO, прослужили более 18 тысяч рабочих часов до замены, что превышает показатели стандартных аналогов из высокопрочного чугуна с хромовым покрытием примерно на две трети. При установке этих компонентов предварительный нагрев до температуры между 250 и 300 градусами Цельсия эффективно снижает термонапряжения. Этот простой шаг значительно улучшает сопротивляемость усталостным нагрузкам в тяжелых условиях эксплуатации, таких как вибрационные сита и ковши экскаваторов, применяемых в агрессивных промышленных средах.

Соответствие свойств хромовых карбидных пластин вашему износостойкому окружению

Анализ абразивного, эрозионного и ударного износа в горнодобывающей промышленности и при транспортировке материалов

Пластины из хромового карбида решают три основные проблемы износа, с которыми сталкиваются в промышленности. Во-первых, это абразивный износ, возникающий при трении частиц о поверхности. Затем наступает эрозионный износ, вызванный ударами, создаваемыми потоком жидкости, и, наконец, ударный износ, возникающий при столкновениях с высокой энергией. Если говорить конкретно о горнодобывающей отрасли, наши данные показывают, что примерно две трети повреждений конвейерных лент происходит из-за абразивного воздействия, согласно последнему анализу WearTech за прошлый год. Что касается реальных эксплуатационных характеристик, пластины из хромового карбида, содержащие около 25–30% карбида, служат в три раза дольше, чем обычные стали из марганца, в условиях транспортировки железной руды по направляющим. Для оборудования, подверженного сильным ударам, такого как погрузчики, существуют специальные ударопрочные версии, способные выдерживать нагрузки энергии в диапазоне от 50 до 80 джоулей на квадратный сантиметр без выхода из строя. Эти показатели означают значительную экономию затрат в долгосрочной перспективе для горнодобывающих компаний, работающих в тяжелых условиях.

Влияние окружающей среды: температура, коррозия и эффекты скользящего контакта

При работе при температурах выше 400 градусов по Фаренгейту твердость хромоуглеродных пластин имеет тенденцию снижаться на 15–40 процентов. Для обеспечения стабильности в таких условиях производители часто используют модифицированные сплавы с повышенным содержанием никеля. Объекты, расположенные на побережье и имеющие дело с обработкой соли, сталкиваются с совершенно иной проблемой. Воздействие хлоридов вызывает питтинг, уменьшая износостойкость примерно на 25 процентов по сравнению с обычными условиями. Добавление около 3–5 процентов молибдена значительно помогает предотвратить эту проблему. Говоря о практических применениях, поверхности лайнеров бункеров должны быть достаточно гладкими, чтобы избежать чрезмерного нагрева из-за трения. Большинство промышленных стандартов требуют показателя шероховатости поверхности ниже 1,6 микрон RA, как это было опубликовано ASM International в 2022 году.

Исследование случая: увеличение срока службы оборудования на углеобогатительной фабрике

На угольной электростанции в Среднем Западе срок службы футеровки дробилки увеличился с 12 до 36 недель после установки хромовых карбидных пластин толщиной 40 мм с вертикально выровненными карбидами. Направленная микроструктура сократила глубину выкрашивания на 62% во время операций с производительностью 300 тонн в час, что позволило ежегодно экономить 180 000 долларов США на рабочей силе и простоях (отчет электростанции по техническому обслуживанию за 2021 год).

Соответствие свойств пластины конкретным промышленным требованиям

| Применение | Критическое свойство | Идеальная спецификация |

|---|---|---|

| Подача в цементную печь | Термальная стабильность | твердость 650 HB при 600°F |

| Трубопроводы пульпы | Сопротивление эрозии и коррозии | 30% CrC, 4% Mo, покрытие методом HVOF |

| Кузова карьерных самосвалов | Ударная вязкость | твердость 550 HB + ударная вязкость 55 Дж/см² (по Шарпи) |

Выбор правильной пластины включает сопоставление условий эксплуатации с показателями абразивного износа по ASTM G65 и порогами ударной нагрузки по ISO 148. В условиях смешанного износа пластины с градиентной твёрдостью (550—700 HB) продемонстрировали на 27% лучшие результаты по сравнению с однородными аналогами в долгосрочных испытаниях.

Ключевые факторы выбора: баланс твёрдости, вязкости и динамики нагрузки

Динамика нагрузки и распределение напряжений в зонах с высоким износом

В высоконагруженных приложениях, таких как футеровка дробилок или конвейерные системы, локальные усилия могут превышать 650 МПа в горнодобывающей промышленности (ASM International 2023). Анализ методом конечных элементов показывает, что оптимизация распределения карбида позволяет снизить пиковое напряжение на 22% по сравнению с конструкциями с равномерной твёрдостью, особенно при неравномерном потоке материала или ударных нагрузках.

Компромисс между твёрдостью и пластичностью при выборе хромокарбидных пластин

Хотя твердость (58—65 HRC) устойчива к абразивному износу, излишняя твердость увеличивает хрупкость и риск трещин при ударах. Исследования показывают, что пластины с твердостью 60 HRC и пластичностью 10—12% служат на 30% дольше в условиях высоких ударных нагрузок в горнодобывающих желобах, чем более твердые и менее пластичные аналоги.

Как выбрать подходящую пластину HIC для вашего применения

| Фактор | Приоритет высокого абразивного износа | Приоритет высоких ударных нагрузок |

|---|---|---|

| Состав карбида | 30—35% хромовых карбидов | 25—28% с никелевым матриксом |

| Базовый материал | Высокоуглеродистой сталью | Низкоуглеродистая сталь, устойчивая к ударам |

| Послесварочная термическая обработка | Отпуск при низких температурах | Полная аустенизация и отпуск |

Для условий скользящего абразивного износа, таких как угольные мельницы, идеальны более высокие гиперэвтектические концентрации хрома (30—35%). При сортировке горной породы матрицы с добавлением никеля выдерживают на 2—3 цикла ударных нагрузок больше до выхода из строя (Ponemon Institute 2023).

Настройка и долгосрочная ценность хромового карбида пластины

Пластина из хромового карбида обеспечивает значительную адаптируемость и преимущества в стоимости жизненного цикла, когда она адаптирована к конкретным промышленным задачам износа.

Настройка толщины, состава карбида и методов сварки

Пластины могут быть адаптированы по толщине (5—30 мм), плотности карбида (45—65% по объему) и составу матрицы для соответствия режимам износа, таким как износ при высоком давлении или умеренная абразивная нагрузка. Продвинутые методы сварки, такие как сварка под флюсом (SAW) или импульсная сварка в среде защитного газа (MIG), позволяют точно наносить карбид, минимизируя разбавление в соединениях из разнородных металлов.

Оптимизация процедур сварки для предотвращения образования трещин

Предварительный нагрев (от 300 до 400°F) и поддержание температуры между проходами ниже 600°F снижают остаточные напряжения. Использование электродов с низким содержанием водорода и промежуточных циклов снятия напряжений предотвращает растрескивание, вызванное водородом, — это критично для сохранения целостности покрытия в условиях термоциклирования.

Общая стоимость владения: ROI, техническое обслуживание и сокращение простоев

Хотя первоначальные затраты на 300—500% выше, чем у обычной стали, пластина с карбидом хрома увеличивает срок службы в 4—8 раз в абразивных системах, снижая годовые затраты на 60% за счет:

- снижение незапланированных простоев на 75%

- на 40% меньше замен деталей

- Отсутствие необходимости ремонта вторичного контейнера

Анализ долгосрочных затрат на инвестиции в пластину с карбидом хрома

10-летний анализ в желобах перегрузки цементного завода демонстрирует очевидные экономические выгоды:

| Фактор стоимости | Сталь AR400 | Пластина из карбида хрома |

|---|---|---|

| Стоимость материалов | $120/м² | $520/м² |

| Ежегодные замены | 3,7x | 1x |

| Потери из-за простоя | 2 310 $/м² | 490 $/м² |

| Обслуживание | 12,5 ч/м² | 4 ч/м² |

Это обеспечивает возврат на 28% быстрее, чем у керамических аналогов, при сохранении структурной целостности под действием ударных нагрузок свыше 450 Дж/см².

Раздел часто задаваемых вопросов

Какова основная структура хромистых карбидных плит?

Хромистые карбидные плиты состоят из низкоуглеродистой стальной основы, соединенной с хромистым карбидным слоем, содержащим 15—37% хрома и 3—5% углерода.

Как структура металла влияет на эксплуатационные характеристики хромистых карбидных плит?

Металлическая структура, особенно непрерывная сеть карбидов типа M7C3 в слое, значительно повышает устойчивость к абразивному износу.

Какие факторы окружающей среды влияют на пластины из карбида хрома?

Такие факторы окружающей среды, как температура и коррозия, могут влиять на твердость и износостойкость пластин из карбида хрома, что требует использования модифицированных сплавов для обеспечения стабильности.

Как пластины из карбида хрома соотносятся с обычными сталями?

Пластины из карбида хрома обладают превосходной износостойкостью и служат дольше в абразивных условиях по сравнению с обычными сталями, такими как AR400.

Содержание

- Понимание состава и производственного процесса хромированной карбидной пластины

- Ключевые преимущества хромокарбидной пластины в промышленных применениях

-

Соответствие свойств хромовых карбидных пластин вашему износостойкому окружению

- Анализ абразивного, эрозионного и ударного износа в горнодобывающей промышленности и при транспортировке материалов

- Влияние окружающей среды: температура, коррозия и эффекты скользящего контакта

- Исследование случая: увеличение срока службы оборудования на углеобогатительной фабрике

- Соответствие свойств пластины конкретным промышленным требованиям

- Ключевые факторы выбора: баланс твёрдости, вязкости и динамики нагрузки

- Настройка и долгосрочная ценность хромового карбида пластины

- Раздел часто задаваемых вопросов