POR QUE Revestimento de carbeto de cromo Oferece Resistência ao Desgaste Superior

Dureza e Microestrutura: O Alicate Fundamento da Resistência à Abrasão

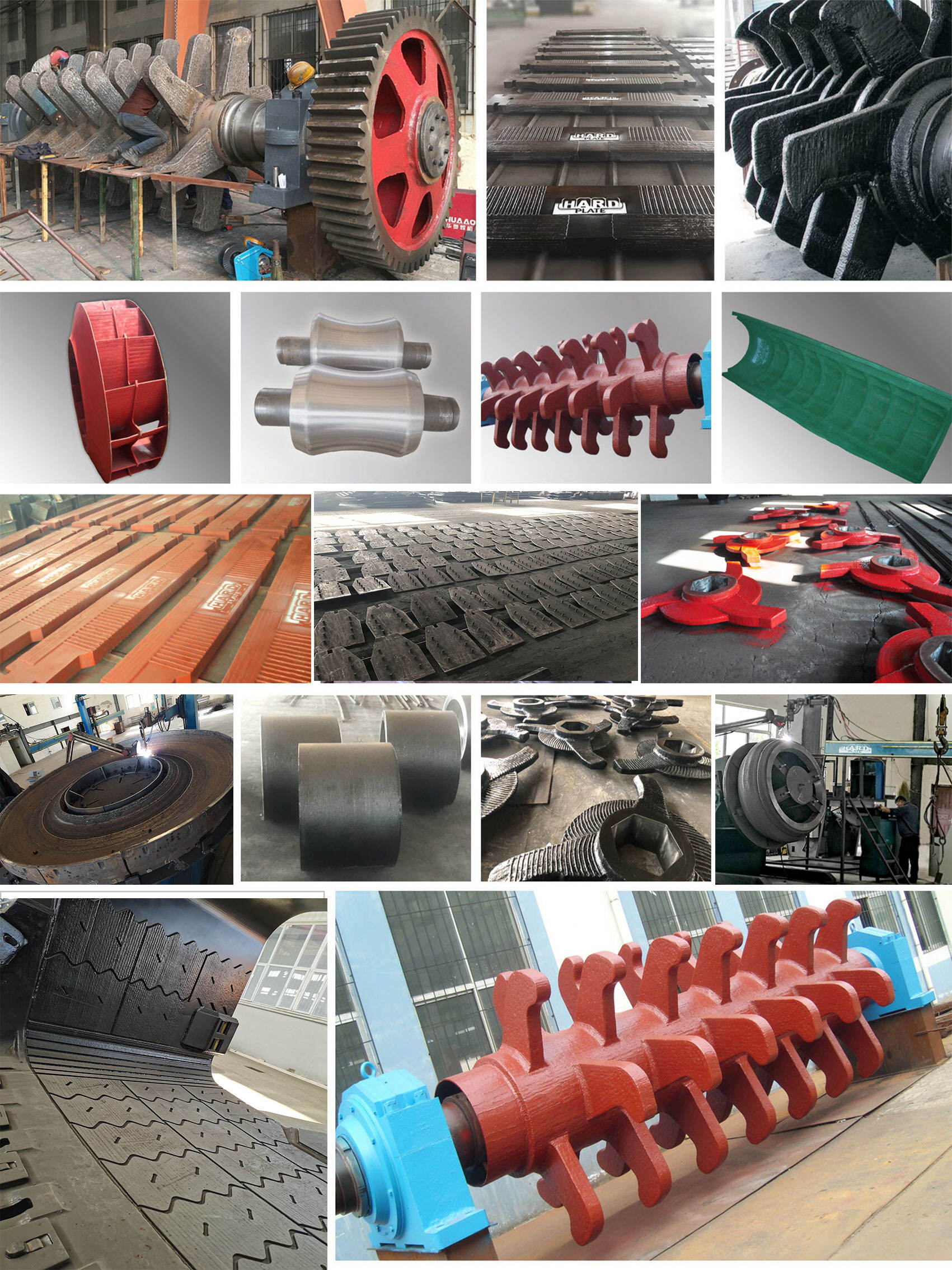

O revestimento de carboneto de cromo destaca-se pela sua incrível capacidade de resistir ao desgaste, graças a uma estrutura especial de duas partes. Imagine pequenos carbonetos de cromo ultra-duros (Cr7C3) inseridos numa base metálica mais resistente. Quando este revestimento é aplicado, as partículas de carboneto distribuem-se de forma bastante uniforme pela superfície, criando níveis de dureza superiores a 600 BHN. Isso é na verdade mais de três vezes mais duro do que o aço estrutural comum, o que faz toda a diferença em condições reais de utilização. O que torna este material tão eficaz contra o desgaste? Bem, ele combate simultaneamente vários problemas comuns. Primeiro, resiste aos danos progressivos causados pelo atrito de partículas pequenas. Depois, oferece proteção contra impactos maiores que podem rasgar as superfícies. E, por fim, mantém-se resistente quando materiais atingem a superfície em altas velocidades, algo que normalmente desgasta rapidamente os materiais ao longo do tempo.

A rede rígida de carboneto atua como uma barreira contra a degradação da superfície, enquanto a matriz dúctil absorve a energia mecânica e suprime a propagação de trincas. Essa sinergia permite que o revestimento de carboneto de cromo prolongue a vida útil dos componentes em 2 a 3 vezes em moinhos de cimento VRM, conforme verificado por registros de manutenção em múltiplas instalações.

Estabilidade Térmica e Mecânica sob Condições de Moagem com Alta Carga

O revestimento de carboneto de cromo resiste notavelmente bem naqueles ambientes brutais de moinhos de rolos verticais, onde as temperaturas frequentemente ultrapassam 300 graus Celsius e a pressão pode atingir cerca de 150 MPa. O que torna este material destacado em comparação com ligas comuns é a capacidade de manter cerca de 95% da sua dureza original mesmo quando aquecido a 500 graus. Isso significa que ele resiste a fenômenos como deformação plástica, microfissuras causadas por tensões térmicas e desprendimento de fragmentos durante impactos repetidos. A forma como o metal se liga também suporta sérias tensões de fadiga — estamos falando de mais de 50 mil libras por polegada quadrada — sem se romper. Testes práticos na mineração mostram que esses rolos revestidos perdem apenas cerca de 0,1 milímetro de material a cada mil horas de operação. Isso representa, na verdade, uma melhoria bastante impressionante de 68% em comparação com peças comuns não revestidas. Assim, para moinhos que operam continuamente, isso se traduz em um funcionamento mais suave dia após dia e muito menos intervenções necessárias das equipes de manutenção.

Extensão Quantificável da Vida Útil a Partir de Revestimento de carbeto de cromo Aplicação

Dados de Desempenho em Campo: Ganhos de Vida útil em VRMs de Cimento e Mineração

Nas indústrias de cimento e mineração, os moinhos verticais geralmente duram apenas de 6 a 12 meses antes de precisarem ser substituídos devido ao intenso desgaste abrasivo. No entanto, quando é aplicado um revestimento de carboneto de cromo, a vida útil é estendida em cerca de 2 a 3 vezes o valor normal. Algumas instalações chegaram mesmo a relatar que seus rolos operaram continuamente por 18 a 36 meses seguidos após o tratamento. O que isso significa na prática? Aproximadamente 40 por cento menos paradas inesperadas e custos significativamente menores com manutenção ao longo do tempo. A razão por trás dessa melhoria está na composição do revestimento — ele contém mais de 50% de carbonetos e atinge níveis de dureza entre HRC 58 e 65. Essas propriedades tornam o material particularmente eficaz no combate aos danos causados por diferentes tipos de desgaste: resistindo a sulcos profundos durante o processamento de minérios, reduzindo o desgaste por deslizamento na moagem de clínquer e suportando a erosão ao manipular matérias-primas. Minas de minério de ferro que adotaram essa tecnologia viram a vida útil de seus rolos triplicar em comparação com os modelos padrão. Produtores de cimento relatam ter reduzido os trabalhos de manutenção em quase dois terços a cada ano após a implementação do revestimento.

Estudo de Caso: Validação Operacional da Shenyang Hard Welding Surface Engineering

Uma empresa líder em engenharia de superfícies validou o desempenho do revestimento com carboneto de cromo em um moinho de rolos verticais (VRM) de uma fábrica de cimento, onde anteriormente era necessário substituir os rolos a cada 10 meses. Após a aplicação do revestimento, os mesmos rolos operaram por 28 meses sem falhas. Os principais resultados incluíram:

| Metricidade | Antes do Revestimento | Após o Revestimento | Melhoria |

|---|---|---|---|

| Vida Útil | 10 Meses | 28 meses | extensão de 180% |

| Tempo de inatividade anual | 120 horas | 54 horas | redução de 55% |

| Custos de manutenção | 85 mil USD/ano | 30 mil USD/ano | redução de 65% |

A análise microestrutural confirmou distribuição uniforme do desgaste e ausência de descamação após 28 meses de operação contínua. A fração volumétrica de carbonetos permaneceu acima de 52%, demonstrando resistência ao desgaste sustentada em condições industriais 24/7—validando o impacto transformador do revestimento com carboneto de cromo na economia de manutenção.

Abordando Modos Reais de Falha: Revestimento com Carboneto de Cromo vs. Rolos Não Revestidos

Os rolos moedores em moinhos verticais de rolos (VRMs) enfrentam sérios problemas, incluindo desgaste abrasivo, tensão térmica e forças de impacto constantes durante a operação. Quando não protegidos, esses rolos tendem a falhar de várias maneiras: ocorre esfoliação da superfície, surgem pequenas rachaduras e os materiais se desgastam muito mais rápido do que o esperado, especialmente ao processar materiais com alto teor de sílica ou escória. De acordo com uma pesquisa do Instituto Ponemon realizada em 2023, cada incidente de falha custa cerca de $740.000 em tempo de produção perdido. O revestimento composto de carboneto de cromo (CCO) resolve muitos desses problemas graças ao seu design microestrutural especial. A rede densa de partículas de Cr7C3 ajuda a impedir o início e a propagação de rachaduras na superfície do rolo. Ao mesmo tempo, a ligação metálica dentro da matriz mantém tudo intacto mesmo quando exposto a ciclos térmicos repetidos acima de 600 graus Celsius. Vale ressaltar que a instalação adequada é fundamental para a eficácia do CCO. Sem proteção adequada nas bordas e técnicas precisas de soldagem, há um risco real de o revestimento se soltar do material base ao longo do tempo.

| Modo de Falha | Roletes não revestidos | Roletes protegidos com CCO | Redução de Impacto |

|---|---|---|---|

| Profundidade de desgaste abrasivo | 8-12 mm/ano | <2 mm/ano | 75-85% |

| Densidade de rachaduras térmicas | Alta (15-20 rachaduras/cm²) | Baixa (<5 rachaduras/cm²) | 70%+ |

| Frequência de lascamento | A cada 4-6 meses | 24+ meses | ganho de vida útil 4x |

| Tempo de inatividade para recapeamento | 120-150 horas/ano | 30-40 horas/ano | 60-75% menos |

Dados operacionais confirmam que o CCO elimina a perda catastrófica de material comum em meios abrasivos agressivos—reduzindo a frequência de substituição dos rolos em três vezes e estendendo os intervalos de manutenção além de 24 meses. Isso proporciona reduções mensuráveis nas perdas de produção e despesas com manutenção.

Benefícios do Custo Total de Propriedade: Redução de Tempo de Inatividade e Eficiência de Recapeamento

Análise de Custo do Ciclo de Vida: Menor Frequência de Manutenção e Intervalos Estendidos

O revestimento de carboneto de cromo mudou completamente a forma como o dinheiro é aplicado em operações de moinhos verticais, pois reduz bastante o custo total de propriedade. De acordo com testes de campo relatados na Industry Maintenance no ano passado, houve uma queda de cerca de 23% nas paradas inesperadas graças a melhores práticas de monitoramento de desgaste. Ao analisar especificamente as despesas com manutenção, elas também caem significativamente — passando de cerca de 42% dos custos totais para rolos convencionais para apenas 18% ao utilizar rolos protegidos com revestimentos de carboneto. Isso significa que as empresas podem investir seu dinheiro em melhorar a produção, em vez de constantemente corrigir problemas após falhas ocorrerem. É verdade que a aplicação inicial deste revestimento custa mais dinheiro no início, mas, ao longo de cinco anos, os números ainda são favoráveis, com as despesas ao longo da vida útil caindo quase 19%. Por quê? Porque os intervalos de serviço duram agora três vezes mais tempo e a reaplicação do revestimento leva muito menos tempo, reduzindo os períodos de parada da máquina em quase metade. Os operadores recuperam o investimento inicial em até dois anos, mesmo tendo pago um valor extra no começo, principalmente porque substituem peças com menos frequência, precisam de menos funcionários para manutenção e enfrentam interrupções muito menores durante as operações normais.

Seção de Perguntas Frequentes

O que são revestimentos de carboneto de cromo ?

Os revestimentos de carboneto de cromo são camadas compostas por partículas duras de carboneto incorporadas numa matriz metálica, que são aplicadas sobre superfícies para aumentar a sua resistência ao desgaste e à abrasão.

Como os revestimentos de carboneto de cromo melhoram a vida útil dos componentes?

Os revestimentos prolongam a vida útil dos componentes ao oferecer maior resistência ao desgaste e à erosão através da sua microestrutura dura, o que reduz significativamente a perda de material e a degradação.

Quais indústrias se beneficiam mais com os revestimentos de carboneto de cromo?

Indústrias como a cimenteira e a mineradora se beneficiam muito com os revestimentos de carboneto de cromo devido às condições operacionais severas nas quais a resistência aprimorada à abrasão é crucial.

Quais vantagens de manutenção os revestimentos de carboneto de cromo oferecem?

Os revestimentos resultam em menor tempo de inatividade e custos de manutenção, pois estendem significativamente os intervalos de serviço, minimizando falhas inesperadas e perdas de material.

Existem desafios associados à aplicação de revestimentos de carboneto de cromo?

Um dos desafios inclui garantir uma instalação adequada e técnicas de soldagem corretas, pois a aplicação inadequada pode levar a problemas como a delaminação do revestimento.

Sumário

- POR QUE Revestimento de carbeto de cromo Oferece Resistência ao Desgaste Superior

- Extensão Quantificável da Vida Útil a Partir de Revestimento de carbeto de cromo Aplicação

- Abordando Modos Reais de Falha: Revestimento com Carboneto de Cromo vs. Rolos Não Revestidos

- Benefícios do Custo Total de Propriedade: Redução de Tempo de Inatividade e Eficiência de Recapeamento

-

Seção de Perguntas Frequentes

- O que são revestimentos de carboneto de cromo ?

- Como os revestimentos de carboneto de cromo melhoram a vida útil dos componentes?

- Quais indústrias se beneficiam mais com os revestimentos de carboneto de cromo?

- Quais vantagens de manutenção os revestimentos de carboneto de cromo oferecem?

- Existem desafios associados à aplicação de revestimentos de carboneto de cromo?