POR QUÉ Recubrimiento de carburo de cromo Ofrece una resistencia superior al desgaste

Dureza y microestructura: la base dual de la resistencia a la abrasión

El recubrimiento superpuesto de carburo de cromo destaca por su asombrosa capacidad para resistir el desgaste gracias a una estructura especial de dos partes. Piense en ello como diminutos carburos ultra-duros de cromo (Cr7C3) incrustados dentro de una matriz metálica más resistente. Cuando se aplica este recubrimiento, las partículas de carburo se distribuyen de manera bastante uniforme sobre la superficie, alcanzando niveles de dureza superiores a 600 BHN. Esto es más de tres veces más duro que el acero estructural común, lo cual marca la diferencia en condiciones reales de uso. ¿Qué hace que este material sea tan eficaz contra el desgaste? Bueno, combate varios problemas comunes al mismo tiempo. En primer lugar, evita los daños progresivos por raspado causados por partículas pequeñas. Luego, ofrece protección contra impactos más fuertes que pueden desgarrar las superficies. Y finalmente, resiste el choque de materiales a alta velocidad, algo que normalmente desgasta rápidamente las superficies con el tiempo.

La red rígida de carburo actúa como una barrera contra la degradación superficial, mientras que la matriz dúctil absorbe la energía mecánica y suprime la propagación de grietas. Esta sinergia permite que el recubrimiento de carburo de cromo extienda la vida útil del componente de 2 a 3 veces en molinos verticales de cemento (VRM), según verifican los registros de mantenimiento de múltiples plantas.

Estabilidad térmica y mecánica bajo condiciones de molienda de alta carga

El recubrimiento de carburo de cromo resiste notablemente bien en esos entornos extremos de molinos verticales donde las temperaturas a menudo superan los 300 grados Celsius y la presión puede alcanzar aproximadamente 150 MPa. Lo que hace destacar a este material frente a las aleaciones convencionales es que conserva alrededor del 95 % de su dureza original incluso cuando se calienta hasta 500 grados. Esto significa que resiste fenómenos como la deformación plástica, microgrietas por tensiones térmicas y desprendimiento de fragmentos durante impactos repetidos. La estructura metálica también resiste altos esfuerzos por fatiga —hablamos de más de 50 mil libras por pulgada cuadrada— sin desintegrarse. Pruebas reales en minería muestran que estos rodillos recubiertos pierden solo alrededor de 0,1 milímetros de material cada mil horas de funcionamiento. Esto representa, de hecho, una mejora bastante impresionante del 68 % en comparación con lo que ocurre con piezas convencionales sin recubrimiento. Por lo tanto, para molinos que operan constantemente, esto se traduce en un funcionamiento más estable día tras día y mucho menos intervenciones necesarias por parte de los equipos de mantenimiento.

Extensión cuantificable de la vida útil a partir de Recubrimiento de carburo de cromo Aplicación

Datos de rendimiento en campo: Ganancias en vida útil en VRM para cemento y minería

En las industrias cementera y minera, los molinos verticales de rodillos suelen durar solo de 6 a 12 meses antes de necesitar reemplazo debido al desgaste abrasivo. Sin embargo, cuando se aplica un recubrimiento de carburo de cromo, la vida útil se prolonga entre 2 y 3 veces más de lo normal. Algunas instalaciones incluso han reportado que sus rodillos funcionan continuamente durante 18 a 36 meses seguidos tras el tratamiento. ¿Qué significa esto en la práctica? Aproximadamente un 40 por ciento menos de paradas inesperadas y facturas de mantenimiento significativamente más bajas con el tiempo. La razón detrás de esta mejora radica en la composición del recubrimiento: contiene más del 50 por ciento de carburos y alcanza niveles de dureza entre HRC 58 y 65. Estas propiedades lo hacen especialmente eficaz para resistir daños por diferentes tipos de desgaste: evita surcos profundos al procesar minerales, reduce el desgaste por deslizamiento durante la molienda de clínker y resiste la erosión al manejar materias primas. Las minas de mineral de hierro que adoptaron esta tecnología han visto triplicarse la vida útil de sus rodillos en comparación con los estándar. Los productores de cemento informan haber reducido sus trabajos de mantenimiento en casi dos tercios cada año tras implementar el recubrimiento.

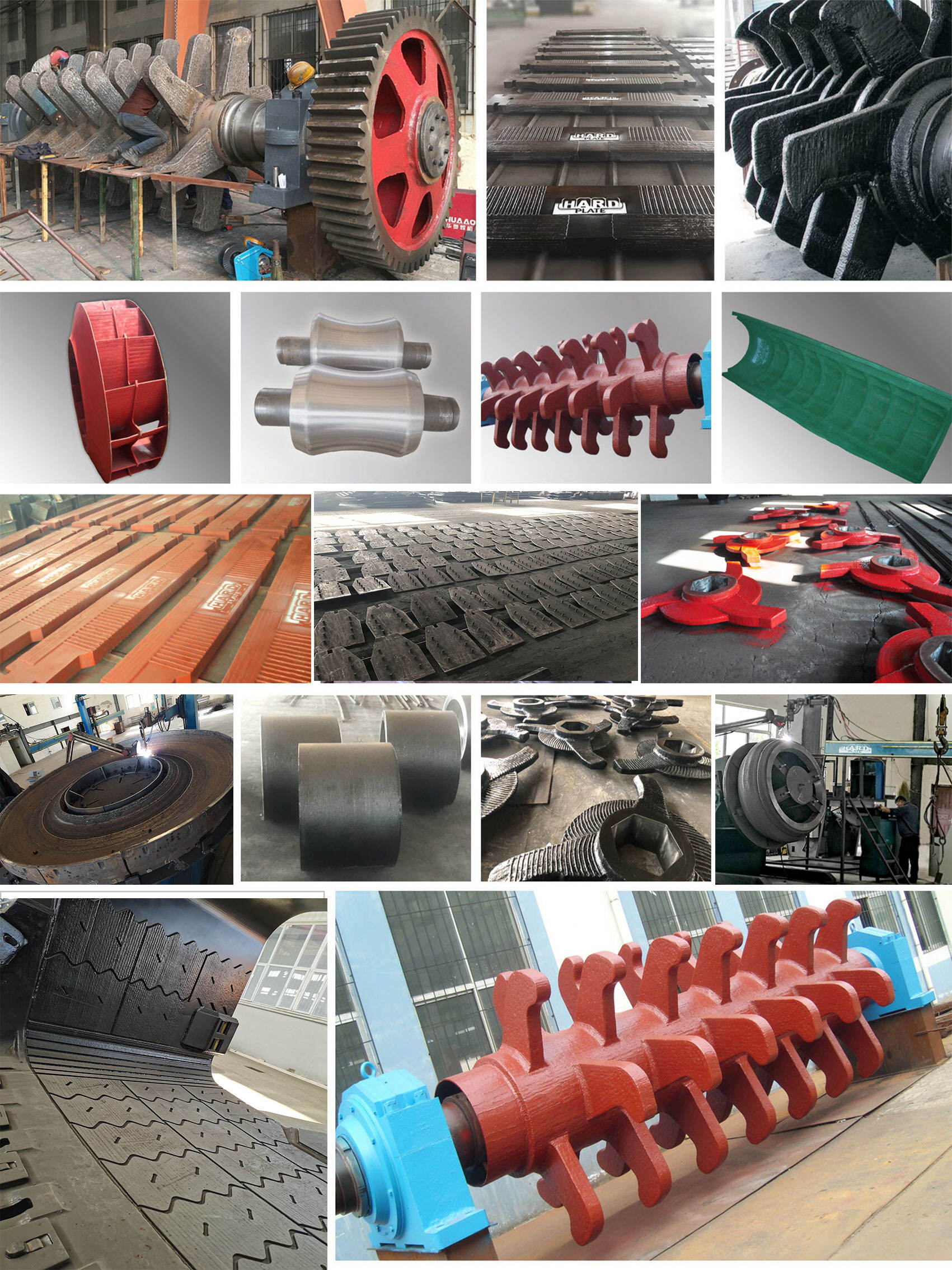

Estudio de caso: Validación operativa de Shenyang Hard Welding Surface Engineering

Una empresa líder en ingeniería de superficies validó el rendimiento del recubrimiento con carburo de cromo en un molino vertical de cemento (VRM) donde anteriormente era necesario reemplazar los rodillos cada 10 meses. Tras la aplicación del recubrimiento, los mismos rodillos funcionaron durante 28 meses sin fallas. Los resultados clave incluyeron:

| Métrico | Antes del recubrimiento | Después del recubrimiento | Mejora |

|---|---|---|---|

| Vida útil | 10 Meses | 28 meses | extensión del 180 % |

| Tiempo de Inactividad Anual | 120 horas | 54 horas | reducción del 55% |

| Costos de mantenimiento | 85 000 USD/año | 30 000 USD/año | disminución del 65% |

El análisis microestructural confirmó una distribución uniforme del desgaste y ausencia de deslaminación tras 28 meses de operación continua. La fracción volumétrica de carburo se mantuvo por encima del 52 %, demostrando una resistencia al desgaste sostenida bajo condiciones industriales continuas—lo que valida el impacto transformador del recubrimiento con carburo de cromo en la economía del mantenimiento.

Abordando modos reales de falla: Recubrimiento con carburo de cromo frente a rodillos sin recubrir

Los rodillos de molienda en los molinos verticales de rodillos (VRMs) enfrentan problemas graves, como desgaste abrasivo, tensiones térmicas y fuerzas de impacto constantes durante el funcionamiento. Cuando no están protegidos, estos rodillos tienden a fallar de varias maneras: se produce descamación superficial, comienzan a formarse grietas diminutas y los materiales se desgastan mucho más rápido de lo esperado, especialmente al procesar materiales con alto contenido de sílice o escoria. Según una investigación del Instituto Ponemon realizada en 2023, cada incidente de falla cuesta aproximadamente 740.000 dólares en tiempo de producción perdido. El recubrimiento compuesto de carburo de cromo (CCO) soluciona muchos de estos problemas gracias a su diseño microestructural especial. La red densa de partículas de Cr7C3 ayuda a impedir que las grietas se inicien y propaguen a través de la superficie del rodillo. Al mismo tiempo, la unión metálica dentro de la matriz mantiene todo intacto incluso cuando se expone a ciclos térmicos repetidos por encima de los 600 grados Celsius. Vale la pena destacar que la instalación adecuada es muy importante para la eficacia del CCO. Sin una protección adecuada de los bordes y técnicas precisas de soldadura, existe un riesgo real de que el recubrimiento se desprenda del material base con el tiempo.

| Modo de fallo | Rodillos sin recubrimiento | Rodillos protegidos con CCO | Reducción de impacto |

|---|---|---|---|

| Profundidad de desgaste abrasivo | 8-12 mm/año | <2 mm/año | 75-85% |

| Densidad de grietas térmicas | Alta (15-20 grietas/cm²) | Baja (<5 grietas/cm²) | 70%+ |

| Frecuencia de descamación | Cada 4-6 meses | 24+ meses | ganancia de 4 veces la vida útil |

| Tiempo de inactividad por reacondicionamiento | 120-150 horas/año | 30-40 horas/año | 60-75 % menos |

Los datos operativos confirman que CCO elimina la pérdida catastrófica de material común en medios de molienda agresivos, reduciendo la frecuencia de reemplazo de rodillos en un factor tres y extendiendo los intervalos de servicio más allá de 24 meses. Esto proporciona reducciones medibles tanto en las pérdidas de producción como en los gastos de mantenimiento.

Beneficios del Coste Total de Propiedad: Reducción del Tiempo de Inactividad y Eficiencia en el Revestimiento

Análisis del Coste del Ciclo de Vida: Menor Frecuencia de Mantenimiento e Intervalos Extendidos

El recubrimiento superpuesto de carburo de cromo ha cambiado por completo la forma en que se gestionan los costos en las operaciones de molinos verticales, ya que reduce considerablemente el costo total de propiedad. Según pruebas de campo publicadas en Industry Maintenance el año pasado, se ha registrado una reducción de aproximadamente el 23 % en las paradas inesperadas gracias a mejores prácticas de monitoreo del desgaste. Al analizar específicamente los gastos de mantenimiento, también disminuyen significativamente: pasan de representar alrededor del 42 % del costo total en rodillos convencionales al solo 18 % cuando se utilizan rodillos protegidos con recubrimientos de carburo. Esto permite a las empresas destinar sus recursos a mejorar la producción, en lugar de invertir constantemente en reparaciones tras fallos. Es cierto que aplicar este recubrimiento inicialmente implica un mayor costo inicial, pero a lo largo de cinco años la ecuación económica resulta favorable, con un descenso de casi el 19 % en los gastos durante toda la vida útil. ¿Por qué? Porque los intervalos de servicio ahora duran tres veces más y el proceso de reaplicación del recubrimiento requiere mucho menos tiempo, reduciendo los periodos de parada de la máquina en casi la mitad. Los operadores recuperan su inversión inicial en tan solo dos años, a pesar del desembolso adicional al comienzo, principalmente porque sustituyen las piezas con menor frecuencia, necesitan menos personal para mantenimiento y enfrentan interrupciones mucho menores durante sus operaciones normales.

Sección de Preguntas Frecuentes

¿Qué es recubrimientos de carburo de cromo ?

Los recubrimientos de carburo de cromo son capas compuestas por partículas duras de carburo incrustadas en una matriz metálica, que se aplican sobre superficies para mejorar su resistencia al desgaste y a la abrasión.

¿Cómo mejoran los recubrimientos de carburo de cromo la vida útil de los componentes?

Estos recubrimientos prolongan la vida útil de los componentes al ofrecer una mayor resistencia al desgaste y a la erosión gracias a su microestructura dura, lo que reduce significativamente la pérdida de material y la degradación.

¿Qué industrias se benefician más de los recubrimientos de carburo de cromo?

Industrias como la cementera y la minera se benefician enormemente de los recubrimientos de carburo de cromo debido a las condiciones operativas severas en las que es crucial una mayor resistencia a la abrasión.

¿Qué ventajas de mantenimiento ofrecen los recubrimientos de carburo de cromo?

Estos recubrimientos reducen el tiempo de inactividad y los costos de mantenimiento, ya que prolongan considerablemente los intervalos de servicio, minimizando fallos inesperados y pérdidas de material.

¿Existen desafíos asociados con la aplicación de recubrimientos de carburo de cromo?

Uno de los desafíos incluye garantizar una instalación y técnicas de soldadura adecuadas, ya que una aplicación incorrecta puede provocar problemas como la delaminación del recubrimiento.

Tabla de Contenido

- POR QUÉ Recubrimiento de carburo de cromo Ofrece una resistencia superior al desgaste

- Extensión cuantificable de la vida útil a partir de Recubrimiento de carburo de cromo Aplicación

- Abordando modos reales de falla: Recubrimiento con carburo de cromo frente a rodillos sin recubrir

- Beneficios del Coste Total de Propiedad: Reducción del Tiempo de Inactividad y Eficiencia en el Revestimiento

-

Sección de Preguntas Frecuentes

- ¿Qué es recubrimientos de carburo de cromo ?

- ¿Cómo mejoran los recubrimientos de carburo de cromo la vida útil de los componentes?

- ¿Qué industrias se benefician más de los recubrimientos de carburo de cromo?

- ¿Qué ventajas de mantenimiento ofrecen los recubrimientos de carburo de cromo?

- ¿Existen desafíos asociados con la aplicación de recubrimientos de carburo de cromo?