Soldadura de Hierro Fundido: La Guía Definitiva para Reparaciones Exitosas

La soldadura de hierro fundido es una habilidad especializada que requiere el uso del equipo adecuado, técnicas y experiencia para prevenir grietas, fragilidad y fallos en la soldadura. Ya sea que esté reparando maquinaria antigua, piezas automotrices o equipo industrial, elegir el soldador de hierro fundido correcto, junto con los métodos adecuados de precalentamiento, metal de aportación y enfriamiento, es fundamental para lograr reparaciones duraderas y de alta resistencia. Esta guía explorará las mejores prácticas, el equipo recomendado y consejos expertos para la soldadura de hierro fundido, asegurando soldaduras fuertes y libres de grietas.

Por qué la soldadura de hierro fundido es diferente

El hierro fundido tiene un alto contenido de carbono (2-4%), lo que lo hace propenso a agrietarse si se suelda de manera inadecuada. A diferencia del acero, el hierro fundido es frágil y tiene baja ductilidad, lo que significa que no puede doblarse bajo tensión. Un calentamiento o enfriamiento rápido puede causar choque térmico, lo que lleva a grietas. Por lo tanto, los soldadores profesionales de hierro fundido utilizan un aporte controlado de calor, precalentamiento (generalmente entre 500 y 1200 °F) y enfriamiento lento (tratamiento térmico posterior a la soldadura) para minimizar la tensión. El proceso de soldadura adecuado, ya sea soldadura por arco metálico protegido (SMAW), soldadura con gas inerte de tungsteno (TIG) o soldadura blanda, debe seleccionarse según la aplicación y la resistencia requerida.

Mejores procesos de soldadura para hierro fundido

1. Soldadura por electrodo revestido (SMAW) con electrodos de níquel

El método más común para reparar hierro fundido es la soldadura por arco con electrodos de níquel (ENi-CI, ENiFe-CI), que proporciona excelente ductilidad y mecanización. Los electrodos de níquel (como níquel puro al 99% o níquel-hierro al 55%) reducen la dureza de la soldadura y previenen grietas. La soldadura SMAW es ideal para piezas gruesas, bloques de motor y reparaciones en maquinaria pesada.

2. Soldadura TIG para Reparaciones de Precisión

Para hierro fundido delgado o trabajos detallados, la soldadura TIG con alambre de aportación de níquel (ERNi-CI) ofrece un control superior y soldaduras más limpias. El precalentamiento sigue siendo esencial, pero TIG permite aplicar calor más lentamente y con mayor precisión, reduciendo la distorsión.

3. Brazeado con Oxígeno-Acetileno para Reparaciones de Bajo Esfuerzo

Cuando no es necesario un soldeo por fusión completa, el brazeado con varilla de aportación de bronce silícico o bronce de níquel permite unir hierro fundido con mínima distorsión térmica. Este método es ideal para reparaciones no estructurales, como restauración de antigüedades o trabajos decorativos en hierro.

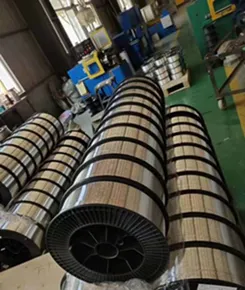

4. Soldadura MIG con Alambre Tubular de Níquel

Para reparaciones más rápidas en piezas fundidas grandes, la soldadura MIG con alambre tubular con núcleo de fundente a base de níquel puede ser efectiva, aunque se sigue recomendando el precalentamiento y el tratamiento térmico posterior a la soldadura.